インタビュー

機械学習をLayer Image Analysis(レイヤー画像解析)に応用し、コスト削減と3Dプリントへの信頼性向上を図る

Materialiseでは、ソフトウェアソリューション開発には、自社の生産工場で直面する課題からインスピレーションを得られることがよくあります。その代表的な例が、レイヤー画像解析のためのソフトウェアソリューションです。このインタビューでは、市場開発マネージャーのGilles ClaeysとデジタルインテリジェンスマネージャーのJan Van Espenに、このソフトウェアがアディティブ・マニュファクチャリング(AM)にもたらすであろう影響についてお話を伺います。

Gillesさん、Janさん、まずは、このソリューションの背景にあるインスピレーションの話から始めましょう。レイヤー画像解析ソフトのアイデアを生み出すきっかけとなった課題は何だったのでしょうか?

Jan:2015年から2020年の期間、私はMaterialise本社で、認証された金属AM生産を確立するチームの責任者でした。検証プロセスで学んだことの1つは、AMレイヤーイメージを確認することが重要であるということです。何人かのエンジニアが、何千ものレイヤー画像からエラーを探し出す作業を行っていました。この作業は、コストがかかり、もどかしく、時間がかかり、繰り返しの作業でした。

そのため、すぐにMaterialiseのソフトウェアチームと最初の自動化プロジェクトを開始し、5年以上の歳月を経て、このLayer Image Analysisソリューションにたどり着きました。

現在、私はデータインテリジェンスマネージャーとして、AM品質管理分野におけるお客様の課題に応える革新的なソリューションを提供することに注力しています。これは、社内にある強力なAMプロセスやソフトウェアの専門知識を1つのチームに集約することで実現されています。

レイヤー画像の解析は、なぜ必要なのでしょうか?また、手作業で行う場合はどのような処理になるのでしょうか?

Gilles: Janのチームが社内生産のためにレイヤー画像を解析したところ、レイヤーには造形物の品質に関する多くの重要な情報が示されていることに気づかされました。造形物に重大な欠陥があるか?これらの欠陥の根本的な原因は何なのか?造形パーツの後処理に時間やコストをかけるべきか?レイヤー画像は、これらの疑問に対する答えを導き出すことで、AMユーザーはプロセスを微調整し、無駄を省き、コストを削減、安定した信頼性の高い結果を得ることができます。そのため、リソースを最適化したい製造現場に最適で、特に航空宇宙やヘルスケアなど、高い品質保証を求められる産業には有効です。

しかし、現在のプロセスはあまりにも遅く、時間がかかりすぎます。金属3Dプリンターのカメラで撮影した画像から、造形物の各層を確認するしか方法がないこともあります。ビルドの大きさによっては、すべての画像を確認するのに2時間以上かかることもあります。そして、当然ながら、そのプロセスにはヒューマンエラーが発生しがちです。人によってデータの解釈が違っていたり、目が疲れてエラーを見落としたりするのです。

この新しいソリューションはどのようなものなのでしょうか?どのようにこれらの課題は解決されるのでしょうか?

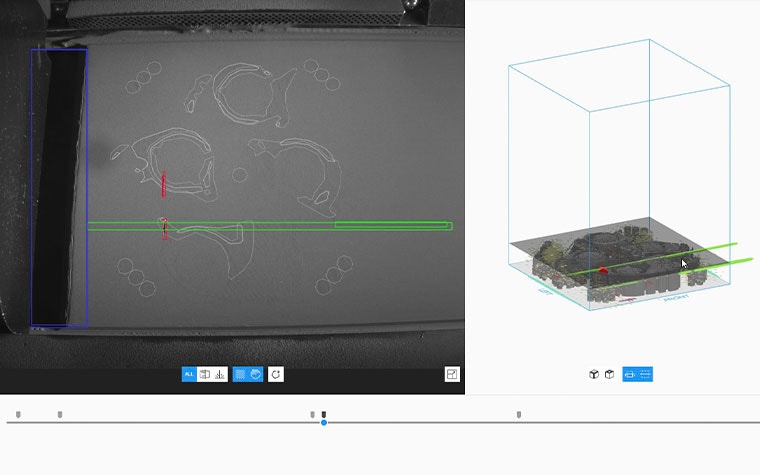

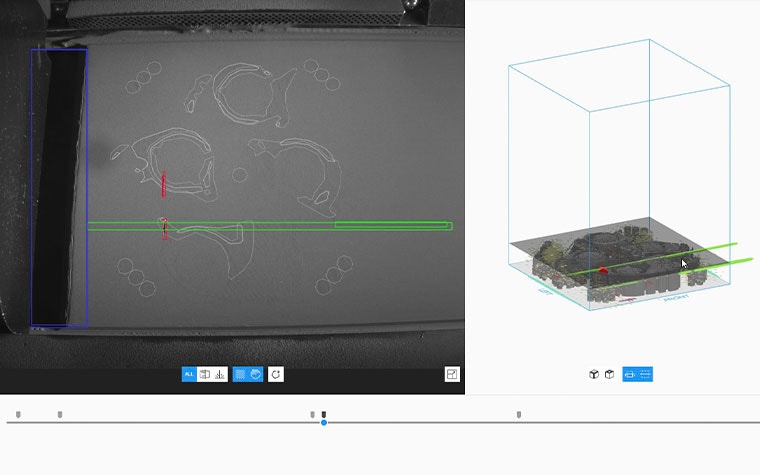

Gilles: Layer Image Analysisは、3DプリンターのカメラからスナップショットしたレイヤーをAI(人工知能)で検査するモジュールです。このツールは、数秒でレイヤーをスキャンしてエラーを特定し、各レイヤー画像と造形パーツの3Dモデル上に表示させます。ユーザーは、造形パーツの不具合の詳細を把握し、カテゴリーごとに色分けされたエラーを詳細に確認することで、根本原因の分析を行い、それぞれのエラーがパーツにどのような影響を与えるかをピンポイントで特定することができます。また、肉眼では容易に識別できないエラーも特定することができます。

Jan:まず第一に、これは明らかにユーザーの時間を節約します。複雑な造形に何時間もかかっていたものが、瞬きする間にできるようになるのです。ユーザーには、より信頼性の高い製造を行うためのヒントも与えてくれます。造形後、すぐに Layer Image Analysis を実行することで、後処理工程に移行するのに十分な品質であるかどうかを迅速に判断することができます。

また、各エラーの詳細や指標(例えばサイズなど)をさらに詳しく分析することも可能です。これは、高度に規制された分野の企業にとって、指定されたサイズ以上の誤差がある部品を自動的に排除し、すべての部品が認証された規格に適合することを保証します。

AMユーザーがこのプロセスで得られるメリットは他にありますか?

Gilles: 造形品質に関する知見を得ることができるということ、また、私たちがまだ触れていないもう一つの利点は、コスト削減です。後処理や非破壊検査は、業界によってはAMの製造コストの30~70%を占めることもあります。 また、目には見えないほどの誤差があるパーツが検査をすり抜けてしまうと、後に捨てなければならないパーツに多くの費用と時間をかけることになります。 Layer Image Analysisでは、製造基準に満たない欠陥がある造形パーツに自動的にフラグを立て、エンジニアが次の工程に進める前にそのパーツを数分で確認することができます。

Jan: このプロセスを使用することで、長期的にも得られる大きな利点があります。時間をかけて、ユーザーはこれらの情報を集めることで、3Dプリンタ―のパフォーマンスを向上させることができます。例えば、ある装置が造形のたびに同じレイヤーで繰り返しミスを起こすとします。自動化された分析機能がなければ、そのエラーを発見し、修正するために必要なステップを踏むのに長い時間がかかるかもしれません。しかし、 Layer Image Analysisで造形パーツの解析を行うことで、ユーザーは装置の問題をより早く解決し、より信頼性の高いフローを確保することができるようになります。

この自動化ソリューションについて、これまでの手応えはいかがでしたか?

Gilles: このツールの開発にはお客様と密接に連携を取っており、現在テスト段階を終えています。 Layer Image Analysis は、お客様の造形パーツにも使われ始めていますが、私たちはお客様と連携してレイヤーをレビューし、自動化された結果が期待に沿うものかどうかを検証しています。このフェーズを終え、製品を発売する準備が整うまであと少しです。

Jan: その一例として、英国のAirbus社とは過去数年にわたりコラボレーションを行い、自動レイヤー画像解析を提供することで、AMプロセスのさらなる最適化と装置の性能の比較を迅速に行うことを可能にしています。

次に期待できることは何でしょう?

Jan: これはまだ始まりに過ぎません。もうすぐ Layer Image Analysisが正式に発表されます。また、将来のアップグレードの計画もすでに立てられています。その大きな一歩が、ライブプロセスモニタリングです。これは、エラーが発生したときに警告を発し、オペレーターが造形を一時停止したり、修正したりできるようにするもので、造形失敗による無駄を省き、3Dプリントの生産性を向上させるものです。

レイヤー画像により、対象の造形パーツについてより多くの知見を得ることができるようになります。これを補完できるデータソースは他にもたくさんあり、造形品質を全体的に可視できる情報を提供することで、アディティブ・マニュファクチャリングに大きな変化をもたらすことが可能になります。

以下で共有する:

経歴

Gilles Claeys

経歴

Jan Van Espen