EXPERT INSIGHT

マインドセット(発想)を変える:金属サポート生成を自動化することで、AMでの課題を解決する方法

アディティブ・マニュファクチャリング(AM)は、不可能を可能にする驚くべき技術です。これにより製造業者は、従来の製造技術では再現不可能な複雑な形状のデザインを製造することができます。しかし、AMは完璧ではありません。特に金属3Dプリントを扱う場合、その多くの利点を享受するために特定の課題を克服する必要があることがあります。実は、ひとつの小さな質問への答え方が、時には作業そのものよりも生産に大きな影響を与えることがあります。その質問とは、たいてい:『どうしてこの方法で部品を作っているのですか?』というものです。十中八九、『これがずっとやってきた方法だから』といった答えが返ってきます。

「マインドセット(発想)を変える」シリーズ

この普遍的な質問は、世界中のAM装置オペレーターを困惑させるかもしれませんが、彼らの答えが思っている以上にビジネスにとって不利になる可能性があります。この今までやってきた方法への固執は、金属AM生産に大きな影響を及ぼし、年間で数十万ドル、あるいは数百万ドルの損失を生む原因となっているかもしれません。場合によっては、思わず経営陣がため息をついてしまうこともあるかもしれません。その背景には、非効率なワークフローや従業員のスキルギャップ、過剰な材料消費が影響していることがあります。

この短いシリーズ記事では、それぞれの根本原因をさらに詳しく探り、 Materialise e-Stage for Metal+ のようなAMサポート生成ソフトウェアにおける自動化が、これらの問題をどのように軽減できるかを見ていきます。発想を変えて、このようなソリューションを利用することは、効率的なサポート生成が可能になり、より良い造形結果につながります。また、ワークフローや材料消費の効率を向上させ、金属3Dプリントに取り組む装置オペレーターの参入障壁を軽減するために極めて重要です。

シリーズの他の記事もご覧ください:

自動化がワークフローを改善する

英語には「壊れていないなら修理をするな」“If it ain't broke, don't fix it” といった慣用句があります。これは問題がない状況を無理に変えようとする必要はないという意味です。しかし、この考え方はAM(アディティブ・マニュファクチャリング)や金属3Dプリントの生産を革新し、スケールアップするための道ではありません。

「AMの経験が浅いお客様とお話ししたところ、アディティブ・マニュファクチャリング向けの設計ルールや規制、DfAM(Design for Additive Manufacturing)について調べてみたところ、自社が必要とするパーツの10%しか造形できないと結論づけたと語っていました。」と、Materialise Software事業部・金属技術プラクティスリードであるIan O'Loughlinは述べています。「DfAMに固執する考え方は、私たちの業界にとってマイナスの影響を与えることもあると考えています。DfAMは確かに重要でもあります、しかし、優れたソフトウェアを使用することで従来の設計ルールに縛られずにより効率的な設計や製造が可能になります。ワークフローのどの段階で繰り返し作業が必要なプロセスを開始するか、そして、他のステップとともにそれを自動化できるかにかかっています。

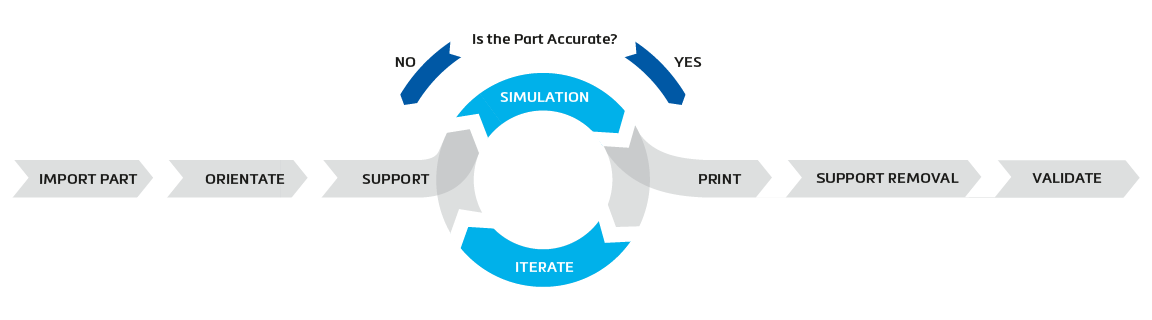

通常、企業は標準的な金属3Dプリントワークフローを取り入れており、その場合、繰り返し作業のプロセスはワークフローの最後の方に行われます。

オプション1: 標準的な金属3Dプリントワークフロー — 繰り返し行われるデータ修正作業(5回、6回、またはそれ以上)

このワークフローの利点は、実績があり、特別なソフトウェアが不要なことです。しかし、いくつかの欠点があります。:

- 経験豊富な従業員が必要

- 後工程での作業に非常に手間がかかり、コストがかかる

- 3Dプリントしたパーツの適切な精度を得るために、複数回の造形が必要

「多くの企業は、何かがうまく機能するまでに膨大な時間とコストをかけています。その成果を手放すことには抵抗があります」とIanは言います。「そして、何十年もの経験を積んでいると、試行錯誤の末にうまくいくものを見つけたなら、たとえ4、5回造形を繰り返したとしても、それにこだわりたいものです。しかし、この考え方はコスト面で不利であり、特にチタン、ステンレス鋼、またはインコネルでの造形を行っている場合、組織にとっては非常に高い代償を伴う教訓となることがあります。」 と彼は続けます。

オプション2:シミュレーション・ワークフロー - 2~3回のイテレーション(繰り返し)作業

ワークフローにシミュレーション工程を追加することで、ユーザーは造形前に変形予測と修正を行うことができ、より精度の高いパーツを造形し、造形回数を減らすことができます。また、経験の浅いスタッフでも金属3Dプリントを扱えるようになり、後処理工程作業もより迅速かつ低コストで行えるようになります。

しかし、シミュレーションワークフローには従来のプロセスより多くの利点がある一方で、複数の変形予測や繰り返しのデータ修正作業を行うのは時間がかかります。さらに、手動での編集が必要であり、金属3Dプリントのワークフローにおいてこのステップを実行するにはシミュレーションソフトウェアが必要です。

では、その解決策は何でしょうか?

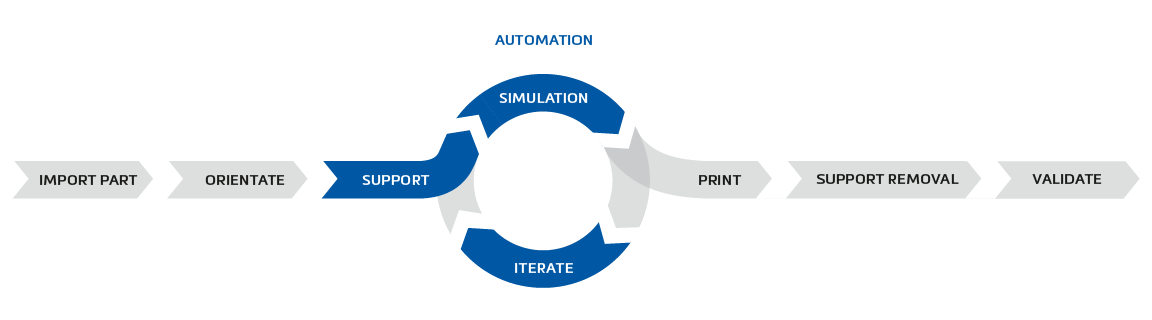

オプション3:自動化ワークフロー - 通常は1回のイテレーション(繰り返し作業)のみ

最適な方法は、e-Stage for Metal+のように、シミュレーションや繰り返しが必要なデータ修正、サポート生成などの複雑な編集工程を自動化するAMソフトウェアを使用することです。

「ブロックやCADで設計されたサポートでは、繰り返しの修正作業が5回以上必要になることもあります。また、設計が複雑になるほど、データの修正を担当する経験豊富な技術者でも、修正回数が増加する傾向があります。」とIanは説明します。「その後、シミュレーション機能を備えた標準的なe-Stageモジュールを導入した結果、特に量産において、同じ部品の修正作業が2~3回程度に抑えられることが分かりました。さらに、e-Stage for Metal+と自動化機能の活用によりプロセスが一層最適化され、現在では修正が多くても1回、場合によっては2回で完了するようになっています。」

繰り返しの作業プロセスを減らすことで、コストを削減し、3Dプリント業務に大きなROIをもたらすことができます。「あるユーザーは高品質な部品の製造に苦労していましたが、e-Stage for Metal+を導入した後、最近のフォローアップコールで、彼は今月だけで70万ドル相当の部品を出荷したと話していました。」と、Materialise Software North Americaの地域アカウントマネージャーであるChris Jastrzembskiは述べています。

マインドセット(発想)を変えることは、自動化と並ぶ強力なツールになるー自動化と共に

ご覧のように、マインドセット(発想)を変え、サポート生成ソフトウェアのような新しい技術を取り入れることで、金属AMの製造プロセスにおいてコスト、時間、労力を節約できます。導入前は不安やリスクを感じるかもしれませんがその効果はとても大きいです。次の記事では、初心者から経験豊富なベテランの技術者まで、自動化がどのように従業員に利益をもたらし、生産方法を改善するかについて説明します。

以下で共有する: