CASE STUDY

金属3Dプリントにより、従来比63%軽量のチタン製航空宇宙部品

GE Aviationが金属3Dプリントを使って航空機用燃料ノズルを生産開始したことは業界で広く知られています。彼らは、3D造形技術がサプライチェーンだけでなく、軽量化という点でも航空宇宙産業に大きな影響を与えることを理解している多くの企業の1つです。軽い部品で作られた航空機なら、燃料の消費も抑えられます。

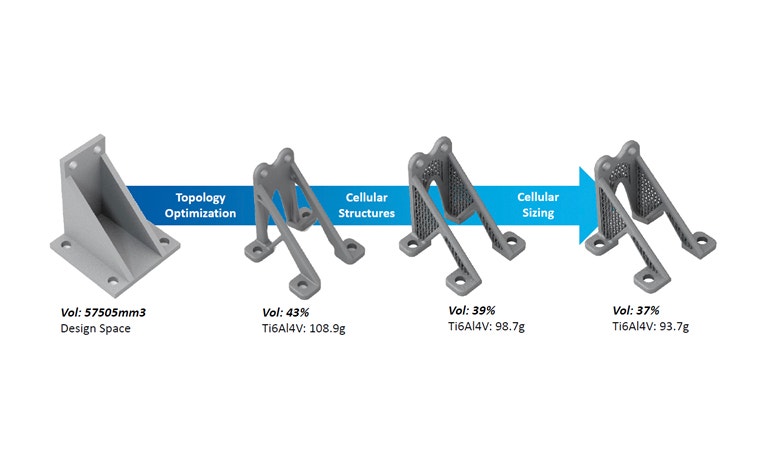

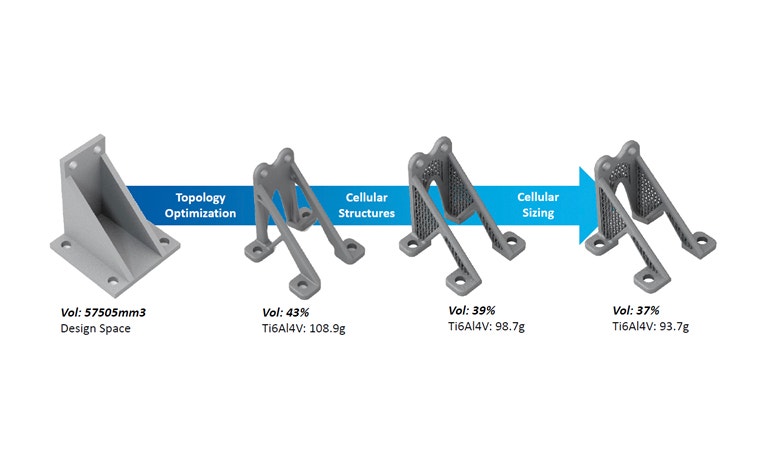

軽量ながら十分な強度を保った工業用の金属部品を3Dプリントで生産する際に役立つのは、FEAやCFD解析用ソフトウェアとも連携可能な設計最適化用ソフトウェア「Materialise 3-matic」。Materialiseはこの3-maticソフトウェアを使って航空機用ブラケットを3Dプリント用に最適化し、金属3Dプリントを専門に行うドイツ、ブレーメン工場で造形しました。結果出来上がったのは、従来の製法で作られたものと比べ63%軽量化されたチタン製部品です。

軽くて強い部品を3Dプリントするには

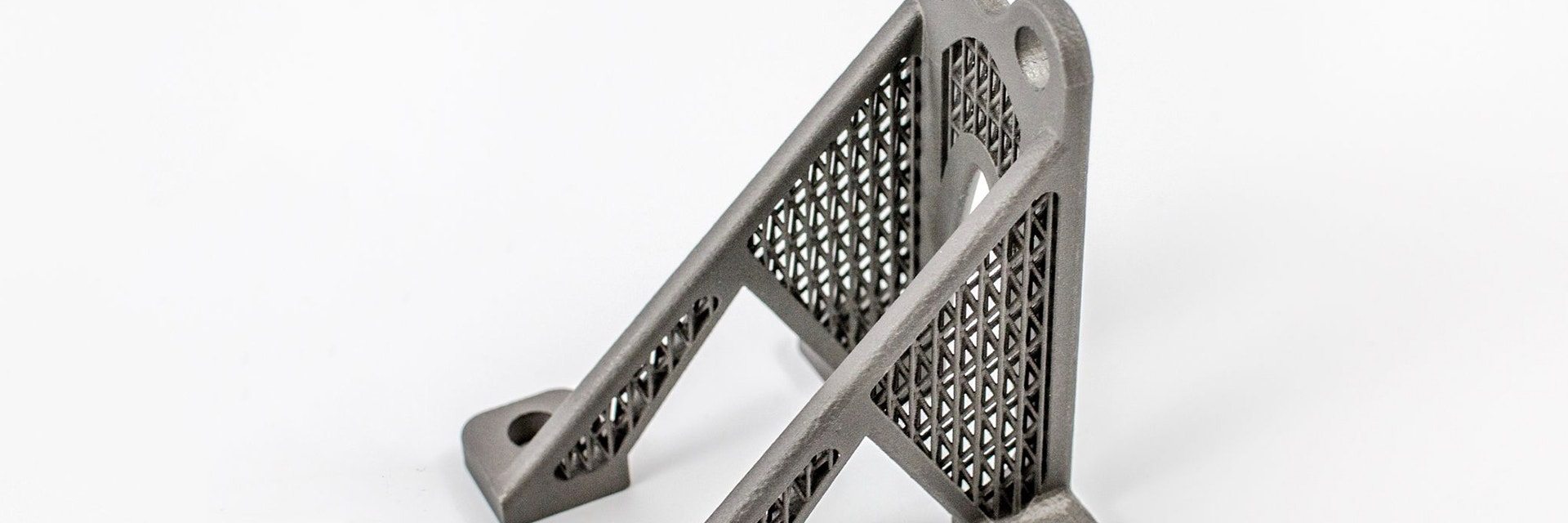

ブラケットとその造形中に必要なサポート材を軽量化するため、マテリアライズの設計チームは自社開発のソフトウェアMaterialise 3-maticを使用。軽量ながら強度も十分に保った部品を3Dプリントするため、ソフトウェアを用いてソリッド状の壁の一部を格子構造に置き換えました。格子構造を用いれば金属素材の使用量を削減すると同時に剛性を保つことができるためです。最終的にチタンで造形可能なパーツとなるよう、格子構造のユニットセルの位置や大きさも慎重に規定されました。

その後は造形の条件や各箇所にかかる応力に合わせてビームの直径を変更。できあがった最終設計で応力蓄積試験を行い、さらなるトポロジー最適化が必要か確認。何度か解析を繰り返し、最終的に63%もの重量減を実現しました。

金属3DプリントとMaterialise 3-maticで、何が変わったのか

金属3Dプリントと専用ソフトウェアによる設計最適化を通じて得られた効果:

- ソリッド部分を格子構造に置き換え、機能性を保ちながら軽量化を実現

- 結果造形後の仕上げも少なくて済む設計が完成

- 造形に使用した金属素材量を63%減

- 格子構造の利用とサポート材で支えられる部分の増加で熱が分散され、熱応力を削減

これからますます3Dプリントの利用が進むであろう航空宇宙業界。金属3Dプリントで従来よりも軽く強い、実飛行用のパーツが広く製造可能になれば、燃料使用量、さらにはCO2排出量の削減にもつながります。今回のプロジェクトを可能にしたMaterialise 3-maticは最新版がリリースされたばかり。実際に3-maticの操作を体験されたい方は、無料でお試しいただくことも可能です!

以下で共有する:

上記CASE STUDYについて

Aerospace

Materialise 3-matic

Create cellular structures

Reduce the weight of a metal bracket, without compromising strength