ÉTUDE DE CAS

Solution additive : Volvo Car Gent réinvente les équipements de production

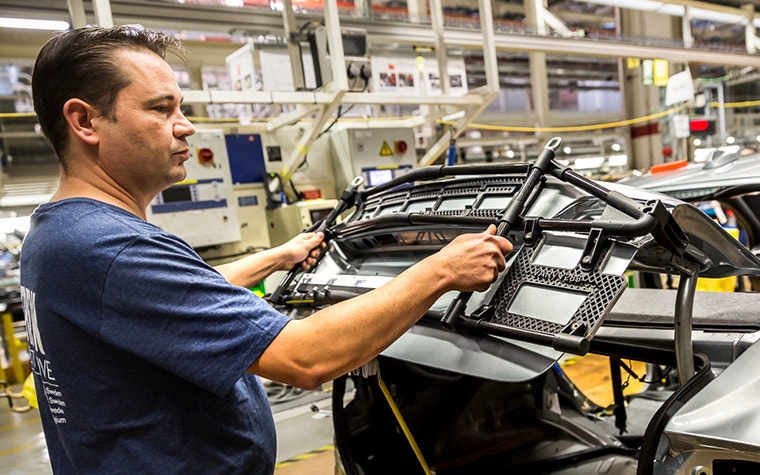

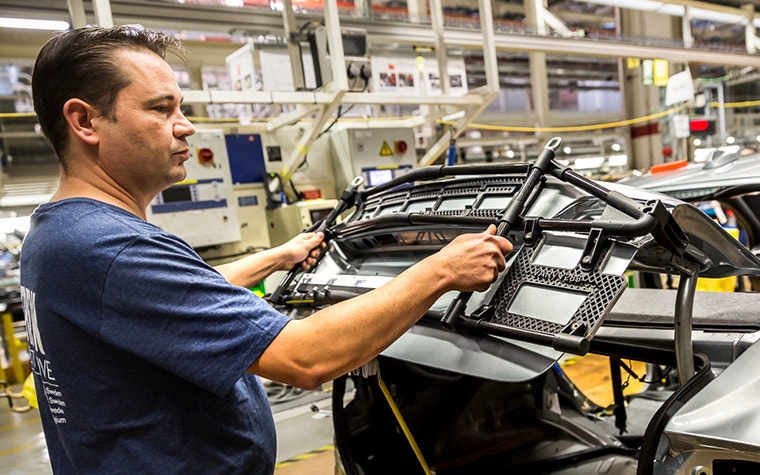

Les lignes de production automobile modernes sont rapides, complexes et extrêmement bien chorégraphiées. Elles s'appuient largement sur la technologie et l'automatisation, mais aussi sur les innombrables outils et équipements créés spécifiquement pour les lignes ou même pour des modèles de voitures spécifiques.

Industrie

Volvo Car Gent

Automobile

Solutions utilisées

PA 12

Modélisation par dépôt fondu

Frittage sélectif par laser

Pourquoi cette approche

Amélioration de l'ergonomie

Réduction du poids

Innovation produit

Ces composants uniques créés sur mesure sont rarement mis en lumière lorsqu'il est question d'innovation des lignes de production. Volvo Car Gent et Materialise en ont décidé autrement. Ensemble, nous avons découvert qu'en améliorant les performances des outils et des équipements et en rationalisant l'approvisionnement de ces derniers, il était possible de réaliser des économies, d'augmenter les marges de production et bien plus encore. Comment ? En associant des pièces imprimées en 3D et des pièces prêtes à l'emploi pour créer plus rapidement des solutions sur mesure. Le premier cas concernait un gabarit d'encollage qui aide les opérateurs à fixer plusieurs versions combinées du logo Volvo, du numéro de modèle et d'autres informations sur le coffre de chaque voiture neuve.

Le nouveau gabarit d'encollage regroupe tous les anciens composants dans un seul équipement, est plus léger de 64 %, peut être livré en seulement deux semaines et coûte presque deux fois moins cher que l'ancien gabarit.

Le défi

Améliorer l'efficacité de leur chaîne de production automobile

Près de la moitié de la production automobile annuelle de Volvo (533 000 au total en 2016) provient de la ligne d'assemblage de Volvo Car Gent, à Gand en Belgique. Le site est chargé de la production des modèles XC60, S60 et V40, ainsi que des variantes Cross Country de ces modèles, et produit environ 57 voitures par heure pour ses clients à travers le monde. C'est un environnement difficile au rythme soutenu, qui laisse peu de place à l'erreur.

L'une des étapes cruciales, bien que mineure, de l'assemblage d'une voiture Volvo est le « marquage » du véhicule avec le logo, le numéro de modèle et d'autres informations. Ce marquage varie d'un modèle à l'autre, mais doit impérativement être apposé de manière précise et cohérente, rapidement et sans endommager la peinture sur le coffre. Auparavant, cette procédure était réalisée grâce à plusieurs gabarits d'encollage encombrants différents que les ouvriers devaient hisser à l'arrière de la voiture afin d'apposer les marques souhaitées au bon endroit, avec l'alignement correct.

Hannes Wauters, ingénieur en équipement chez Volvo Car Gent, est toujours à la recherche de nouvelles solutions pour améliorer ces types d'équipement de production. En collaboration avec Materialise, lui et son équipe ont identifié les gabarits d'encollage comme pièce idéale pour l'impression 3D d'un équipement de ligne de production.

Hannes explique : « Les équipements de production font souvent l'objet de réparations rapides pour garantir le fonctionnement de la ligne. Nous faisons donc souvent appel à des méthodes de fabrication traditionnelles dans ces cas, car c'est ce que nous maîtrisons. Nous n'avons pas souvent le temps de faire des expérimentations. Mais lorsque l'occasion se présente, nous n'hésitons pas. Le nouveau gabarit d'encollage était destiné aux modèles dont la production devait commencer en janvier 2017. Nous avons donc bénéficié d'un peu plus de temps pour le développer. Les anciens gabarits étaient déjà équipés de quelques pièces imprimées en 3D. C'était donc l'occasion rêvée de faire des essais et d'évaluer les avantages des méthodes de fabrication additive, en créant une pièce de A à Z. »

Les anciens gabarits étaient fabriqués par soudure et étaient très lourds. Ils étaient difficiles à étalonner et offraient des marges de tolérance jusqu'à +/- 2 mm. Les gabarits se cassaient facilement en cas de chute accidentelle et les délais d'approvisionnement étaient d'au moins 6 semaines. Le nouvel équipement devait pouvoir offrir un alignement précis, fiable et répété sans laisser aucune marque sur la peinture. En outre, la pièce devait être à la fois solide et légère.

Hannes ajoute : « La durabilité de la pièce était l'aspect le plus important pour nous. Un équipement comme le gabarit d'encollage doit résister à un environnement industriel difficile et exigeant. »

La solution

Réinventer le gabarit de collage avec l'impression 3D

Mathieu Cornelis, gestionnaire de comptes chez Materialise, explique comment Materialise a créé cette nouvelle pièce : « Lorsque nous avons examiné le gabarit d'encollage pour la première fois afin de déterminer s'il était compatible avec l'impression 3D, nous nous sommes tout de suite aperçus qu'il n'était pas forcément nécessaire de créer une pièce monobloc, même s'il s'agissait d'un accessoire assez encombrant. Nous nous sommes alors intéressés à des matériaux légers, résistants à la déformation, moins sensibles à la température et facilement disponibles pour obtenir rapidement la dimension souhaitée du cadre sans l'alourdir. Nous avons ensuite pu faire appel à la fabrication additive pour les détails plus fins du gabarit. »

L'équipe d'ingénierie de Materialise a choisi des tubes en carbone standard pour créer un cadre basique et extrêmement léger, avant de créer des points de connexion, des amortisseurs et des tampons imprimés en 3D pour les raccorder. Grâce à l'approche modulaire, une multitude de technologies et de matériaux ont pu être utilisés, de manière à exploiter leurs propriétés spécifiques. Par exemple, les tampons ont été imprimés à l'aide de TPU (polyuréthane thermoplastique), pour ses propriétés proches du caoutchouc et hautement durables. Ainsi, l'équipement résiste aisément aux chutes.

Les points de connexion ont été imprimés en PA-12, un type de polyamide particulièrement adapté aux pièces complexes. Les canaux d'encollage conçus sur mesure (qui ne peuvent être créés que par impression 3D) entre ces points de connexion et les tubes en carbone garantissent un ajustement mécanique adéquat, ainsi qu'une liaison forte entre les pièces.

Le résultat

Tolérances de précision, étalonnage facile et un beau gabarit

Un nouvel équipement d'étalonnage spécial a été installé à la place de l'ancien, qui entraînait des erreurs fréquentes ; ce dernier nécessitait un étalonnage du gabarit sur le coffre d'une autre voiture, dont les dimensions peuvent varier en fonction des températures ambiantes. Ce nouveau gabarit d'encollage, dont la procédure d'étalonnage a été simplifiée et dont la structure est plus précise, offre des marges de tolérance inférieures à 0,2 mm.

Il en ressort alors un accessoire moins coûteux (48 % d'économies), 64 % moins lourd et qui peut être assemblé très rapidement. Ce gabarit unique tire profit des propriétés de chaque composant individuel et permet de créer toutes les combinaisons de modèles d'encollage possibles. Grâce à sa modularité, il est facile à régler, à étalonner et à réparer.

Hannes termine : « J'ai été impressionné par le niveau de précision de ce nouvel équipement. Désormais, nous obtenons des tolérances plus fines, et nous avons réduit les taux de mise au rebut et de modifications. Les ouvriers de la ligne l'adorent. Le nouveau gabarit est beaucoup plus léger et plus facile à manier. Ils n'ont plus peur de le casser et l'équipement est beaucoup plus ergonomique. Plus personne ne veut de l'ancien accessoire ! »

« Et surtout, grâce à ce projet, nous avons énormément appris. Désormais, nous envisageons réellement d'intégrer des solutions additives dans nos processus, et cela nous a permis d'ajouter une nouvelle corde à notre arc afin d'améliorer notre ligne en continu. Et pour finir, même si cela peut paraître insignifiant, le nouvel équipement est vraiment esthétique et moderne. Quand je fais visiter la ligne, je m'arrête toujours au niveau du gabarit parce qu'il est vraiment beau. C'est peut-être un détail, mais ça me rend fier du travail accompli. »

Partageons :