CUSTOMER STORY

Le Seattle Children's Hospital fait de la rétro-ingénierie pour résoudre les problèmes de ressources de la crise du COVID-19 avec la collaboration de Stratasys et Materialise

Au Seattle Children's Hospital, le service des améliorations et de l'innovation s'est engagé à aider la faculté et le personnel à trouver de meilleurs moyens de servir les patients, leurs familles et les membres des différentes équipes. Ces ressources sont partagées dans l'ensemble de l'organisation et comprennent plusieurs services, notamment des services de coaching, de conseil, d'études de conception, d'éducation, de gestion de projet et de simulation. En pleine pandémie du COVID-19, l'équipe a consacré ses efforts à l'atténuation des éventuelles pénuries d'équipements de protection individuelle. Un exemple récent illustre la façon dont l'équipe a collaboré pour répondre aux besoins des flux de travail cliniques en constante évolution qui avaient pratiquement épuisé les stocks de casques à appareil respiratoire filtrant (ARF). Ce qui aurait pu tourner à la catastrophe sanitaire est devenu un récit d'innovation exemplaire.

Le défi

Durant la planification de la réponse du Seattle Children's Hospital au COVID-19, Greg Beach (directeur du service approvisionnement) et son équipe d'ingénierie clinique se sont inquiétés qu'une partie de leur stock de casques ARF pouvait être compromise si les petites pinces des casques ARF qui servent à fixer la visière sur le casque venaient à manquer. Ces casques sont un type d'équipement de protection individuelle essentiel dont les stocks sont gravement réduits localement et très demandés à travers le monde. Étant donné les retards d'approvisionnement importants auxquels tous les hôpitaux ont dû faire face, il était nécessaire de trouver une solution immédiate.

Le processus

Seth Friedman, responsable des innovations d'imagerie et des modélisations de simulation, n'a pas attendu pour mettre son flux de planification chirurgicale à l'œuvre. Avec une grande partie du personnel occupé sur d'autres sites pour contribuer à aplanir la courbe, cette solution devait porter ses fruits rapidement et à distance. Friedman a contacté Beach par téléphone pour lui demander de déposer les pinces au service de radiologie, où le technicien et le radiologue avaient installé leur tomodensitomètre Siemens Force pour obtenir les meilleures images possibles de ces petites pièces.

Après avoir passé une demi-heure à travailler sur les images avec les logiciels Mimics Medical et 3-matic Medical de Materialise, Friedman a exporté les quatre fichiers nécessaires à l'impression dans la base de données Smartsheet partagée du groupe. La prochaine étape consistait à identifier l'imprimante qui serait la plus adaptée pour reproduire la pièce le plus fidèlement possible au sein du Seattle Children's Research Institute, à désigner un ingénieur de conception de produit qui récupèrerait les fichiers, et à imprimer les prototypes 3D en résine.

La solution

Le lendemain matin, Friedman a récupéré les quelques pièces imprimées et les a confiées à David Anderson, le directeur des opérations cliniques. Et elles s'ajustaient parfaitement ! Comme nous vous l'avions dit : une belle histoire en matière d'innovation.

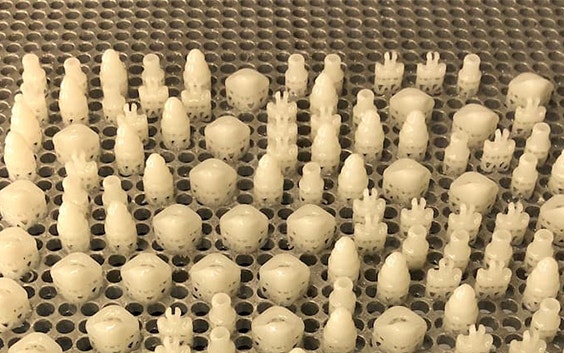

Il fallait ensuite déterminer comment augmenter la production, car l'équipe ne disposait pas des ressources nécessaires pour imprimer en résine en continu. Par chance, le projet est arrivé jusqu'aux oreilles de Stratasys, qui a alors contacté Friedman. L'entreprise lui a proposé d'imprimer des lots de pinces dans une résine rigide hautement détaillée (la Somos Next) sur leur nouvelle plateforme de stéréolithographie, la V650 Flex. John Paul Velasco, un ingénieur de Stratasys basé en Californie, a imprimé et nettoyé deux lots de pièces et les a expédiées en 24 h au Seattle Children's Hospital.

Grâce à des partenaires volontaires prêts à optimiser leurs paramètres de modélisation, à faciliter la production et à guider la sélection des matériaux, ce processus a permis de soulager grandement le personnel soignant du Seattle Children's Hospital, et ainsi de continuer à traiter les patients de manière sécuritaire. Cet effort partagé sème des graines d'espoir tangibles, une petite pièce après l'autre.

L-101171-01

Partageons :

Vous aimerez peut-être aussi

Ne ratez jamais une histoire comme celle-ci. Recevez-les dans votre boîte de réception une fois par mois.