INTERVIEW

3DP&Me : Susciter la confiance dans la fabrication additive grâce à un contrôle transparent des processus

Le prototypage et la production en série sont des processus très différents - la production en série est bien plus qu'un prototypage répétitif. Ce qui les distingue vraiment, c'est l'importance de la cohérence entre les commandes. Gert Brabants, directeur de la division projets séries de Materialise, nous a expliqué pourquoi la transparence du contrôle des processus, des données et des normes définies est essentielle pour assurer cette transparence et susciter une confiance généralisée dans la fabrication additive.

Merci de nous avoir rencontrés, Gert ! Peut-être pourriez-vous commencer par nous parler un peu de ce que vous faites et de votre parcours au sein de l'AM jusqu'à présent ?

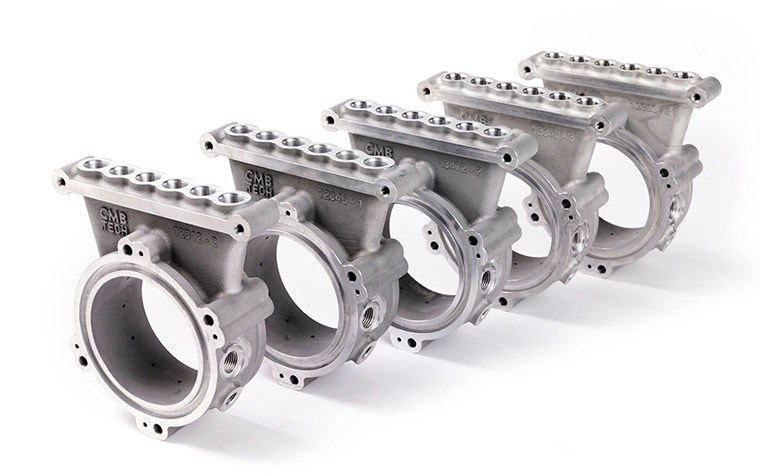

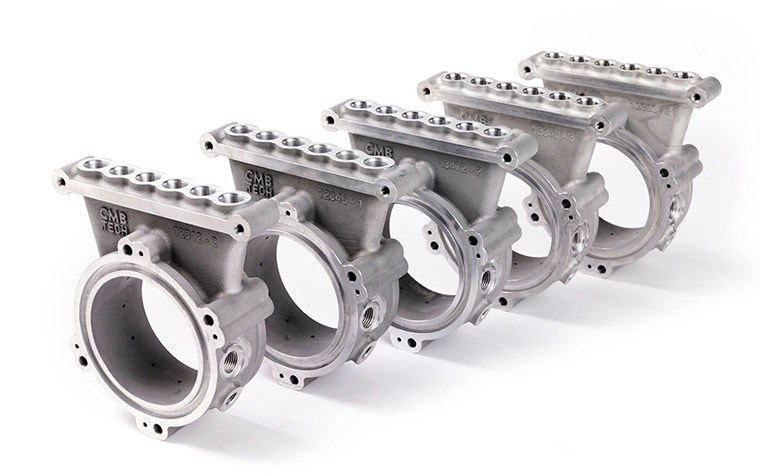

Certainement ! Aujourd'hui, je suis responsable de notre secteur d'activité series manufacturing chez Materialise - essentiellement, nous nous occupons des pièces à usage final de nos clients dans toutes sortes d'industries.

Lorsque j'ai rejoint l'entreprise il y a cinq ans, j'ai travaillé spécifiquement dans notre division aérospatiale. Depuis, elle s'est beaucoup développée, passant d'une collaboration avec Airbus à un large éventail de clients dans le domaine de l'aérospatiale. Une partie de cette croissance est due à nos efforts pour abaisser les barrières de certification pour les pièces fabriquées de manière additive en partageant nos données et en nous concentrant spécifiquement sur le contrôle des processus.

Quel type de données partageons-nous ?

Il s'agit de données de contrôle des processus des cinq à dix dernières années, rassemblées dans ce que l'on appelle un lac de données. Nous sommes un fournisseur de production certifiée EASA 21.G depuis 2015, il y a donc beaucoup à partager - pour de nombreux matériaux, il y a plus d'un millier de points de données provenant de centaines de productions.

En ouvrant ce type de données à nos clients, ils peuvent s'appuyer sur des données de performance réelles telles que la densité, les propriétés de résistance à la traction et autres pour étayer leur conception pour l'AM. Nous visons à mettre à jour en permanence ce lac de données, afin d'en faire une ressource pour la prise de décision.

Intéressant ! Qu'est-ce qui a motivé la décision de partager ces données ?

Nous avons remarqué qu'il y a un manque de normalisation dans la fabrication additive à l'heure actuelle. Dans de nombreux cas, les concepteurs n'ont pas accès à la même quantité de données que pour les processus traditionnels, ce qui crée un fossé entre les concepteurs et les producteurs de FA.

Nous avons donc commencé à travailler sur ce contrôle des processus et à partager nos données avec les concepteurs. Nous avons reçu de nombreux commentaires positifs de la part de nos clients, qu'il s'agisse de l'aérospatiale ou d'autres secteurs, qui nous expliquent comment ces données les aident à adopter la FA - ils sont tous confrontés aux mêmes problèmes.

À quoi ressemble donc le contrôle des processus chez Materialise ?

Nous commençons par contrôler différents paramètres pour chaque technologie. Dans le cas du frittage laser, par exemple, nous testons les valeurs de traction et la densité pour chaque machine que nous construisons. Cela nous permet d'avoir un retour d'information constant sur l'évolution de notre processus. Ces valeurs déterminent également nos actions de maintenance préventive et corrective, le contrôle de la qualité, etc. Ainsi, si nous constatons que la stabilité du processus change, par exemple, nous pouvons déclencher des actions correctives.

Et comment garder la trace de tout cela ?

Nous lions tous ces éléments à un document de contrôle des processus, qui est en quelque sorte notre norme ISO interne. Il contient tous les paramètres de processus les plus importants, fixes et verrouillés. Toutes les données que nous recueillons sont basées sur ce processus. Par conséquent, si nous modifions l'un des paramètres figurant dans ce document, cela signifie qu'il s'agit d'une modification importante du processus - l'ensemble du processus doit être revérifié et validé, et nos clients doivent en être informés.

Cela s'applique-t-il à la fois au prototypage et à la production en série ? Quelle est la principale différence entre les deux ?

Le processus et le contrôle des modifications sont des facteurs de différenciation très importants entre le prototypage et la fabrication en série. Si quelqu'un commande un prototype, celui-ci répondra bien sûr aux exigences du client en matière de pièces, mais dans ce cas, nous fournissons généralement des impressions uniques sans avoir besoin d'un processus spécifique ou d'un contrôle des modifications. S'ils le commandent à nouveau par la suite, rien ne garantit que le processus n'ait pas changé entre-temps. C'est pourquoi il est essentiel que les clients nous informent s'ils ont l'intention de faire passer leur prototype à la production en série.

Dans le cadre de la fabrication en série, nous mettons l'accent sur la vérification des pièces et la qualification des processus. Nos clients ont la certitude que s'ils testent la première pièce et qu'elle fonctionne, nous ne modifierons pas les paramètres importants de notre processus de production sans les en informer. Ils savent qu'ils peuvent s'attendre au même résultat, qu'il s'agisse de la première ou de la centième pièce. De plus, ils peuvent s'appuyer sur une solide base de données de plusieurs milliers de points de données directement liés à ce processus particulier.

Pourquoi est-il si important d'avoir un processus cohérent ?

D'une manière générale, la FA est encore considéré comme un risque en termes de fiabilité et de cohérence. La seule façon de démontrer le contraire est de fournir un très bon contrôle des processus et des données suffisantes pour le prouver et créer cette confiance.

L'aérospatiale est un exemple facile à illustrer, car elle s'accompagne de toutes les certifications de pièces supplémentaires. Les organismes de conception doivent prouver aux autorités aéronautiques que cette technologie est suffisamment performante, que les pièces sont suffisamment résistantes, etc. Mais l'aérospatiale n'est pas la seule concernée : des clients de toutes les industries s'appuient sur ces paramètres.

À propos de ces paramètres, peut-on aujourd'hui garantir la même cohérence avec l'AM qu'avec les techniques de fabrication traditionnelles ?

Cela dépend des propriétés que vous recherchez. Certains auront toujours un écart plus important que d'autres, ce qui est plus qu'acceptable pour la plupart des applications.

Comme je l'ai dit, le véritable problème reste la perception qu'ont beaucoup de gens de la FA, à savoir qu'elle n'est pas répétable ou fiable. Et le partage des données est l'un des moyens de prouver à nos clients que c'est le cas. Ce faisant, nous faisons une déclaration importante au marché, en disant : "Regardez, nous pouvons produire ces pièces de manière fiable et répétable".

Le document de contrôle des processus est alors un moyen de garantir la validité des données que nous voulons partager. Les données n'ont de valeur que si elles proviennent d'un processus cohérent. Nous pourrions collecter des données de processus tous les jours pendant cinq ans, mais si nous changeons constamment les paramètres des machines, vous ne saurez toujours pas ce que vous obtiendrez.

Comment cette transparence apporte-t-elle une valeur ajoutée à nos clients ?

C'est très important. Imaginez que votre client vérifie quelque chose en interne sur la base de la première pièce qu'il a reçue, et que cela fonctionne pour son application ; ensuite, nous modifions un paramètre de notre côté. Même si nous ne remarquons pas de différence dans notre processus, cela pourrait affecter la façon dont ils ont l'intention d'utiliser la pièce.

Il ne s'agit donc pas seulement d'une pièce ou d'une machine. Il s'agit de sensibiliser à la technologie dans son ensemble. Pourquoi est-il si difficile de changer cette perception ?

Oui, et c'est là la grande différence entre la FA et toute méthode de fabrication traditionnelle. Ils disposent de bases de données, de normes ISO, de manuels que les concepteurs et les ingénieurs peuvent utiliser pour concevoir leurs pièces. Il n'existe pas, ou très peu, de normes ISO et de bases de données contenant tous les paramètres de processus et les propriétés des matériaux pour la fabrication additive.

Cela dépend donc vraiment du processus. Et le processus n'est pas normalisé dans l'ensemble du secteur parce qu'il n'y a pas de norme. C'est pourquoi nous essayons d'accélérer ce processus en proposant nos propres solutions et en les partageant avec nos clients.

Souhaitez-vous partager toutes ces informations avec l'ensemble du secteur ?

Cela dépend. Dans le domaine de l'aérospatiale, par exemple, nous faisons partie d'un groupe de travail pour les autorités aéronautiques américaines et européennes. Nous collaborons avec de nombreux concepteurs et producteurs dans le domaine de la fabrication additive afin d'élaborer une norme applicable à l'ensemble du secteur. Mais c'est un processus lent car, bien sûr, chacun doit d'abord partager ce qu'il fait, puis nous devons mettre tous ces processus au même niveau. Nous pensons que notre lac de données fera une grande différence dans ce domaine, en tant qu'étape intermédiaire vers des normes applicables à l'ensemble de l'industrie.

Quel impact cela a-t-il eu sur nos clients jusqu'à présent ?

De plus en plus de nos clients de l'aérospatiale se réfèrent spécifiquement à notre processus parce qu'ils le considèrent comme une garantie. Ils veulent que nous produisions la pièce conformément à notre document de contrôle des processus. Au lieu que chaque client élabore son propre programme de qualification limité, qui est toujours coûteux et de portée très limitée, cela leur permet également de baser leur processus de conception sur nos données de contrôle des processus.

Enfin, quels sont vos espoirs pour le secteur dans son ensemble ?

À long terme, je souhaite que l'industrie développe une norme universelle pour la FA qui soit suffisamment fiable et digne de confiance pour que la plupart des entreprises l'envisagent sans y voir un risque. Pour beaucoup d'entre eux, il s'agit encore d'une inconnue - ils ont besoin des données, des bases de données, de quelque chose comme une norme ISO. Ils ne savent pas toujours comment commencer avec la FA.

La seule façon pour nous de changer cela est de partager ce que nous avons - notre lac de données, notre processus et notre contrôle du changement - et de prouver que nous pouvons leur donner la cohérence dont ils ont besoin.

Partageons :

Biographie

Gert Brabants, directeur de secteur d'activité, fabrication en série, Materialise

Vous aimerez peut-être aussi

Ne ratez jamais une histoire comme celle-ci. Recevez-les dans votre boîte de réception une fois par mois.