ÉTUDE DE CAS

Airbus embarque pour l'impression 3D

Lorsqu'il est question de moderniser un avion, le facteur temps est un élément essentiel. Mais lorsque de nouveaux éléments conçus dans la cabine doivent être intégrés à des composants existants, les panneaux d'écartement comme ceux à l'extrémité des compartiments supérieurs doivent parfois être adaptés ou la conception revue. Avec des délais de modernisation serrés à respecter, Airbus recherchait une solution rapide et intelligente pour produire des panneaux en petites séries. L'usine de fabrication aérospatiale de Materialise, avec des processus de post-production taillés sur mesure, a apporté la solution idéale.

Industrie

Airbus

Aérospatiale

Solutions utilisées

Fabrication additive certifiée

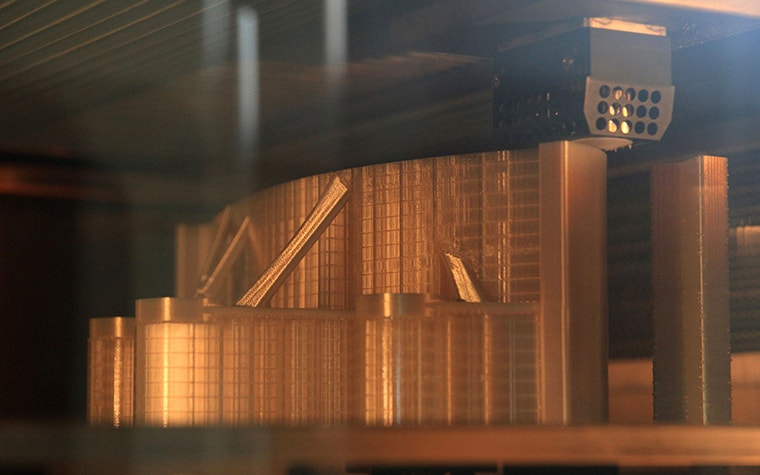

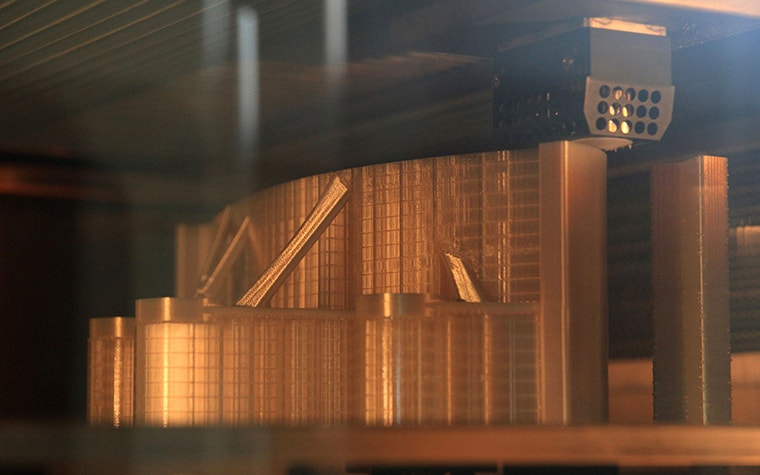

Dépôt de fil fondu

Ultem 9085

Pourquoi cette approche

Délais plus rapides

Conception optimisée

Le défi

Produire des pièces personnalisées en petites séries qui respectent les délais serrés et satisfont les exigences de qualité

Lorsqu'une compagnie aérienne met à jour l'agencement de ses cabines, il y a souvent des interstices entre les composants existants et les nouveaux. Ceux-ci doivent être comblés au moyen de panneaux personnalisés pour créer un intérieur attrayant au fini harmonieux. Avec le temps qui presse pour que l'avion puisse s'envoler de nouveau et générer des revenus, il est de la plus haute importance de trouver un moyen intelligent de produire les nouvelles pièces, qui sont généralement nécessaires en quantités très limitées.

Traditionnellement, les nouvelles pièces en plastique sont fabriquées à l'aide de moules à injection sur mesure. Ce processus est relativement complexe, en particulier car de nombreux composants sont hautement spécialisés. Avec des délais lents et un coût par pièce élevé — compte tenu du nombre limité de pièces nécessaires pour une modernisation typique — Airbus souhaitait trouver une solution plus rapide et plus rentable pour les panneaux d'écartement situés le long des compartiments à bagages supérieurs dans leurs avions commerciaux.

Mais les coûts et les délais, aussi cruciaux soient-ils, ne sont pas les seuls éléments à prendre en compte lorsqu'il s'agit de l'industrie aérospatiale en général, et des cabines d'avions commerciaux en particulier. En plus de devoir satisfaire des exigences de qualité strictes pour être considérés comme prêts pour le vol, ils doivent également satisfaire des normes esthétiques rigoureuses — Airbus avait intégré des pièces imprimées en 3D dans son avion de ligne A350 XWB par le passé, mais jamais à des endroits où elles seraient visibles pour les passagers. C'était l'occasion de faire passer à l'impression 3D une nouvelle frontière et de l'intégrer dans la cabine de l'avion.

La solution

Fabrication pour l'aérospatiale avec finition post-production sur mesure

La production directe des panneaux d'écartement au moyen de l'impression 3D a apporté de nombreux avantages cruciaux pour Airbus, le plus évident étant le délai. Pour les petites séries et les pièces personnalisées, l'impression 3D aérospatiale offre un délai de mise sur le marché considérablement plus rapide que la fabrication conventionnelle, car la production préalable d'outils n'est pas nécessaire.

“Nous considérons ce projet comme un excellent exemple de la façon dont nous pouvons servir l'industrie aérospatiale. Cela démontre comment Materialise fournit un processus de bout en bout qui va au-delà de l'impression 3D.”

— Erik De Zeeuw, Responsable du marché aérospatial chez Materialise

L'optimisation de la conception était un autre avantage bienvenu. Alors que les structures internes telles que les treillis ajoutent de la complexité et des coûts avec les techniques traditionnelles de moulage par injection, l'impression 3D a pu s'en charger facilement, permettant de réaliser des panneaux bioniques légers et d'optimiser la masse des composants.

En matière de finition, les processus de post-production de Materialise ont garanti la conformité des pièces imprimées en 3D avec les exigences esthétiques strictes d'Airbus — une fois produits, les panneaux ont ensuite été peints selon les exigences de cabine d'Airbus, le tout en utilisant des matériaux retardateurs de flamme approuvés par Airbus.

Erik De Zeeuw, Responsable du marché aérospatial chez Materialise, résume en disant : « Nous considérons ce projet comme un excellent exemple de la manière dont nous pouvons servir l'industrie aérospatiale. Cela démontre comment Materialise fournit un processus de bout en bout qui va au-delà de l'impression 3D. Il s'agit du processus de qualité strict et de l'intégration de chaque détail des exigences, de la conception à la finition. »

La base est un système de gestion de la qualité soigneusement mis au point, dont les résultats sont attestés par le nombre de certifications détenues par l'usine de fabrication de Materialise : ISO 9001 pour la gestion de la qualité, ISO 14001 pour la gestion de l'environnement et les deux normes essentielles pour la gestion de la qualité dans l'industrie aérospatiale : EN9100 et EASA part 21.G, ce dernier étant un agrément d'organisme de production (POA) délivré par l'autorité de l'aviation civile.

Le résultat

Panneaux prêts pour le vol, à l'esthétique parfaite et 15 % plus légers

En travaillant main dans la main avec Airbus, nous avons produit les toutes premières pièces imprimées en 3D prêtes pour la cabine. En combinant la fabrication additive et nos processus de post-production, les panneaux ont réussi tous les contrôles Habillage et finition de cabine Airbus. Et grâce aux optimisations de conception rendues possibles par l'impression 3D, les panneaux d'écartement obtiennent une certification de conception bionique complète — les premières pièces de cabine d'Airbus à l'obtenir, et un résultat couronné de succès des efforts continus de l'entreprise pour optimiser le poids des pièces. Par rapport à la conception d'origine, prévue pour les méthodes de production conventionnelles, les panneaux imprimés en 3D sont 15 % plus légers.

Une étroite collaboration entre Materialise et Airbus a été la clé de la réussite de ce projet. Comme le souligne Erik, « notre objectif chez Materialise est d'être un fournisseur de fabrication additive de confiance et fiable pour Airbus. Nous y parvenons en innovant dans les processus de conception et de production avec nos logiciels et notre savoir-faire en FA, mais aussi en intégrant harmonieusement la méthode de travail propre d'Airbus. »

Avec ce projet, la fabrication additive expose les énormes avantages qu'elle peut offrir aux compagnies aériennes avec une combinaison inégalée de prix abordable, de qualité et d'esthétique, et de délais rapides.

Partageons :