ANWENDERBERICHT

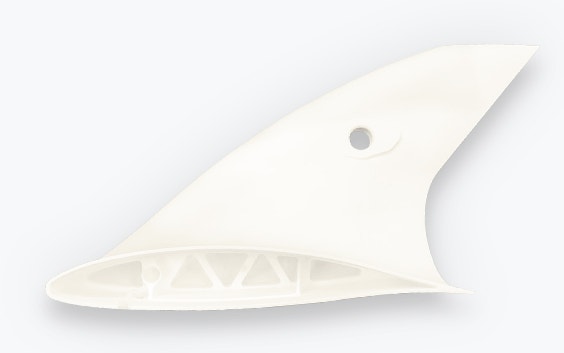

Das additiv gefertigte Winglet von GKN Aerospace: In nur 14 Monaten vom Reißbrett zum Flugzeug

Kurze Fristen und komplexe Geometrien sind das A und O der additiven Fertigung. Erfahren Sie, wie GKN Aerospace die Technologie zur Herstellung seines wichtigen Winglets nutzte - und einer ganzen Branche die Augen öffnete.

Branche

Luft- und Raumfahrt

Eingesetzte Lösungen

- SLS

- PA 12

- Fertigungsdienstleistungen

Warum dieser Ansatz

- Zertifizierte Fertigung

- Geschwindigkeit

- Erschwinglichkeit

- Flexibilität bei der Gestaltung

- Komplexe Geometrien

Die Herausforderung

Herstellung eines komplexen, flugfähigen Winglets in Rekordzeit

Die Zeit war bereits knapp, als Eviation, ein Luft- und Raumfahrtunternehmen, das sich der Entwicklung nachhaltiger, vollelektrischer Lösungen für den Flugverkehr verschrieben hat, an GKN Aerospace herantrat, um mehrere Schlüsselkomponenten für die Alice V2 zu entwickeln. Die Frist für den Bau eines flugfähigen Modells dieses vollelektrischen Flugzeugs rückte immer näher. Aber die Luft- und Raumfahrt ist nicht dafür bekannt, Dinge schnell zu entwickeln. Sicherheit ist immer wichtiger als Geschwindigkeit.

Die Herausforderung für GKN Aerospace bestand darin, eine Lösung zu finden, wo diese beiden Aspekte bei der Entwicklung berücksichtigt werden konnten. Es ging um die Entwicklung des Leitwerks, der elektrischen Verbindungssysteme und der Flügel – insbesondere der Winglets.

"Wir mussten ein Flugzeug in kürzester Zeit produzieren, und es musste auch bestimmte Gewichtsvorgaben erfüllen", erinnert sich Russ Brigham, Programmdirektor bei GKN Aerospace. "Das Design von Alice V2 hat ein Winglet mit einer recht komplexen Geometrie und einer Schnittstelle zum Navigationslicht. Wir haben viel Zeit damit verbracht, darüber nachzudenken, wie wir dieses Bauteil herstellen können. Es ist schließlich für das Flugzeug nicht gerade unbedeutend. Es ist eine primäre strukturelle Komponente. Und wir waren nicht in der Lage, dies mit herkömmlichen Fertigungstechnologien zu realisieren.

Die Lösung

Zertifizierte Fertigung für die Luft- und Raumfahrt bei Materialise

Ein komplexes Bauteil in Leichtbauweise mit einer kurzen Vorlaufzeit klingt nach einer idealen Anwendung für die additive Fertigung. Doch während die Technologie in der Luft- und Raumfahrtindustrie inzwischen gang und gebe ist – allerdings in der Regel für einfache Gehäuse und andere eher oberflächlich eingesetzte Bauteile – kommt es nicht oft vor, dass in einem Flugzeug ein primäres, strukturelles Bauteil aus additiver Fertigung eingesetzt wird.

"Wenn man sich mitten in einem umfassenden Flugzeugentwicklungsprogramm mit einem sehr engen Zeitrahmen befindet, muss man einige mutige Entscheidungen treffen", sagt Russ Brigham. "Die mutige Entscheidung war, mit dem additiv gefertigten Bauteil fortzufahren und zu beweisen, dass es die richtige Wahl für ein flugtaugliches Bauteil war."

Die Entscheidung war zweifelsohne mutig, aber nicht unüberlegt. Ob durch Partnerschaften mit Fokker, jetzt Teil von GKN Aerospace, oder mit GKN Aerospace selbst, Materialise hat mit Russ Brighams Team bereits vor 2010 Projekte im Bereich der additiven Fertigung durchgeführt. Dies hat zu einem zertifizierten Verfahren für Luft- und Raumfahrtteile geführt, die mit selektivem Lasersintern (SLS) und PA 12 hergestellt werden – eine Kombination, die das Team auch für das Winglet nutzte.

"Wir hatten bereits einige Tests mit Materialise durchgeführt, vor allem im Hinblick auf die mechanisch zulässigen Werte, nämlich die Festigkeit der Materialien. Aber diese Festigkeit hängt natürlich auch von der Geometrie der zu fertigenden Komponenten ab", erklärt Russ Brigham. "Man hat also die grundlegenden Daten, muss sie aber speziell auf das Winglet anwenden."

"Da es sich um ein neues Bauteil handelte, hatten wir nur die äußere Form und die tatsächlichen physikalischen Belastungen, die im Flug auftreten würden. Das Team von Materialise hat seinen Beitrag zum Design im Hinblick auf die Herstellbarkeit geleistet, und dann haben wir weitergemacht und die Bauteile hergestellt."

Prüfung bis zur Zerstörung

Nachdem die Winglets ausgeliefert waren, mussten Russ Brigham und sein Team strenge Qualitätsprüfungen durchführen, um die Anforderungen der FAA an die Flugtauglichkeit zu erfüllen. Schließlich muss die Sicherheit immer an erster Stelle stehen.

"Wir druckten mehrere Winglets und führten anschließend ein zerstörendes Prüfprogramm durch", erläutert Russ Brigham. "Wir haben die Bauteile zerstört, um zu beweisen, dass sie gut genug für den Flug sind, und es hat funktioniert."

“In dem Maße wo sich in der Zukunft weitere Möglichkeiten ergeben, wird die additive Fertigung immer häufiger als Fertigungstechnologie zur Wahl stehen und nicht mehr nur abgetan, wie es bisher der Fall war.”

Das Ergebnis

Ein leichtes Winglet – flugtauglich gedruckt innerhalb von nur 14 Monaten

Am 27. September 2022, etwa 14 Monate nach Beginn des Projekts, absolvierte die Eviation Alice ihren ersten Flug – ein Prozess, der laut Russ Brigham normalerweise etwa fünf Jahre dauern würde. Fast ein Jahr später ist es immer noch das größte vollelektrische Flugzeug, das jemals geflogen ist. Die Rolle der additiven Fertigung bei diesem Erfolg ist nicht zu unterschätzen.

"Ich wäre zu spät gekommen", antwortet Russ Brigham schlicht auf die Frage, was ohne die Technologie passiert wäre. "Aber es wird auch entscheidend sein, wenn das Programm in die Serienproduktion geht. Dann steht im Vordergrund, schnell und kostengünstig Ersatz herstellen zu können, denn normalerweise sind beschädigte Winglets unglaublich teuer.

"Sie haben zwei Möglichkeiten, und keine davon ist attraktiv: Entweder Sie kaufen ein neues Bauteil oder Sie investieren viel Zeit und Geld in die Reparatur. Daher ist eine Technologie wie die additive Fertigung mit ihren Geschwindigkeits- und Kostenvorteilen für beschädigungsanfällige Bauteile wirklich sehr interessant."

Blick nach vorn

Wie geht es nun weiter mit dem Eviation Alice Winglet?

"Wir befinden uns jetzt im Anfangsstadium der Gespräche darüber, wie wir die aktuellen Entwürfe des Entwicklungsflugzeugs zu einem zertifizierbaren Produkt weiterentwickeln und in die Serienproduktion gehen können", sagt Russ Brigham. "Die große Herausforderung besteht nun darin, das Bauteil noch leichter zu machen und ein Gleichgewicht zwischen Gewicht und Leistungsfähigkeit zu finden.

Für GKN Aerospace – und möglicherweise auch für die gesamte Luft- und Raumfahrtindustrie – hat diese Erfahrung dazu beigetragen, das Potenzial des 3D-Drucks noch besser zu verstehen.

"Damit haben wir intern und möglicherweise auch extern bewiesen, dass wir bei den richtigen Anwendungen die additive Fertigung nicht nur für einfache Produkte einsetzen können", erklärt Russ Brigham. "Aufbauend auf dieser Erfahrung suchen wir nach weiteren AM-Möglichkeiten für hochkritische Teile in den richtigen Anwendungen, denn Alice hat uns gezeigt, dass wir physisch dazu in der Lage sind.

"Wenn sich in Zukunft Gelegenheiten ergeben, wird diese Technologie ein echter Kandidat sein und nicht wie bisher einer unter ferner liefen."

Teilen auf: