EXPERT INSIGHT

30 Jahre Materialise: Revolution der Technik im Gesundheitswesen, um bessere und genauer vorhersagbare Patientenergebnisse zu erzielen

Heutzutage lassen sich neue Implantate an Hunderten von Patienten per Knopfdruck zeitgleich testen. Dies ist ein Quantensprung gegenüber herkömmlichen Methoden. Tests an Leichen sind zeitaufwändig und verschwenderisch, weil dabei immer nur ein Gerät an der Anatomie einer bestimmten Person getestet wird. Stattdessen können die Tests nun mithilfe von Software durchgeführt werden. Dies beschleunigt nicht nur die Innovation, sondern steigert darüber hinaus auch die Leistungsfähigkeit der Geräte und zeigt deren Vorzüge auf.

Diese Innovation, bekannt als „virtuelle Patienten“, verkürzt die Zeit, die benötigt wird, um ein Produkt auf den Markt zu bringen, indem die Anzahl der Design-Iterationen reduziert wird. Und doch ist es nur eines der verfügbaren Tools, um den Forschungs- und Entwurfsprozess zu beschleunigen. Durch die Verbesserung des anatomischen Verständnisses ist die Medizin auf dem Weg zu sichereren und besser vorhersagbaren Ergebnissen.

Im Zuge des 30-jährigen Jubiläums von Materialise in diesem Jahr blicken wir mit einer Serie von Blog-Einträgen zurück auf die bedeutendsten Innovationen in unserer Unternehmensgeschichte. Zu Beginn betrachten wir einige unserer medizinischen Innovationen, die als eindrucksvolle Beispiele für unseren Einsatz für eine bessere und gesündere Welt stehen.

Ein natürlicher Dreh- und Angelpunkt der Medizin

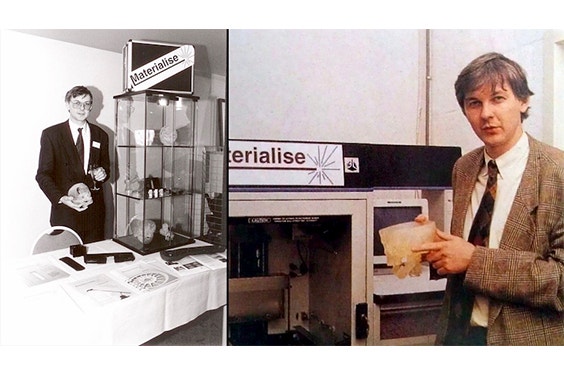

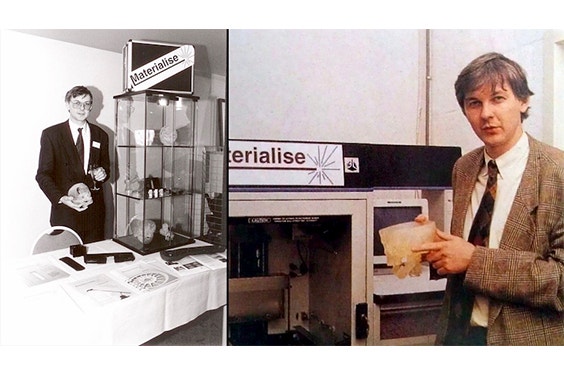

Materialise begann im Jahre 1990 als Dienstleister für 3D-gedruckte Bauteile für andere Firmen. Die ursprüngliche Idee war, dass 3D-Druck schnellere Design-Iterationen bei der Prototypenanfertigung ermöglichen würde. Doch schon bald wurde die Mission von Materialise erweitert auf den medizinischen Bereich: Fried Vancraen, Gründer und CEO von Materialise, erkannte, dass die 3D-Dateien, die für den Druck verschiedenster Objekte verwendet wurden, einzigartige Ähnlichkeiten mit medizinischen Scans aufwiesen.

Um einen 3D-Druck zu erstellen, zerlegt die Software eine Designdatei in dünne Schichten. Auf diese Weise erhält der 3D-Drucker für jede Schicht genaue Anweisungen. Als Fried Vancraen den Aufbau von 3D-Druckdateien betrachtete, bei denen es sich im Wesentlichen um Stapel dünner Schichten handelt, fiel ihm die frappierende Ähnlichkeit mit CT-Scans auf. Bei diesen Scans handelt es sich um Aufnahmen von Patienten, die ebenfalls aus vielen sehr dünnen Schichten zusammengesetzt werden.

Er folgte seiner Intuition und das führte ihn zur ersten Version von Materialise Mimics – nur knapp zwei Jahre nach der Gründung des Unternehmens. Diese Software ist die Schnittstelle zwischen medizinischen Daten und 3D-Druckern. Mit ihr konnte Materialise anatomische Modelle herstellen, die auf der einzigartigen Anatomie jedes einzelnen Patienten basieren. Fried Vancraen wollte, dass die Mediziner einen physischen Abdruck der Anatomie ihrer Patienten haben, damit sie komplexe Fälle besser verstehen können. Darüber hinaus ermöglichte der 3D-Druck den Medizinern die Herstellung von individuellen Einzelstücken wie Implantaten und chirurgischen Schablonen. Als Erstes kamen anatomische Modelle bei Patienten mit Gehirntumoren zum Einsatz. Mit ihnen konnten die Ärzte erkennen, wo sich notwendige und präzise Schnitte ansetzen ließen, ohne besonders empfindliche, umgebende Hirnareale zu verletzen.

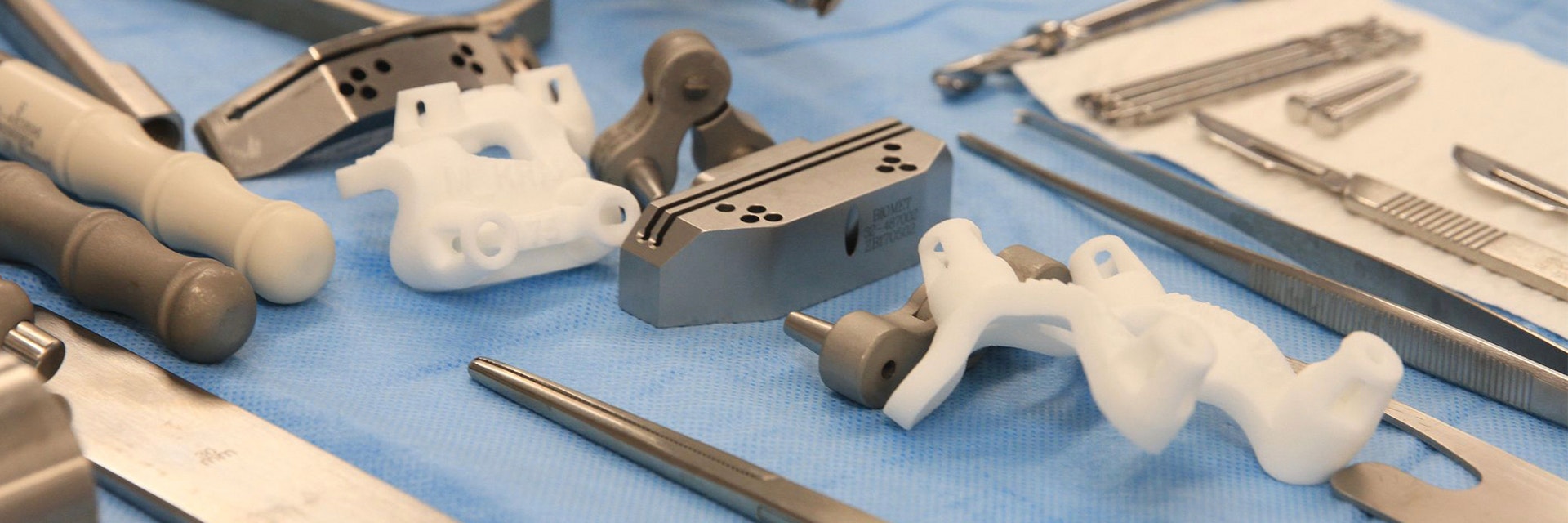

Nach der Fertigung dieser anatomischen Modelle beschäftigte sich Materialise mit 3D-gedruckten Schablonen. Mit ihnen konnten die Chirurgen bei einer Operation akkurate Schnitte und Bohrungen für Implantate vornehmen. Dabei konzentrierte man sich zunächst auf den zahnmedizinischen Bereich. Die Ärzte konnten eine Prozedur virtuell in 3D planen und im Anschluss daran eine maßgeschneiderte Schablone drucken, um diese Planung genau auf den Patienten zu übertragen.

Co-Creation und Partnerschaften als Motor für Innovationen

Die Entwicklung von Materialise Mimics ebnete den Weg zu ungeahnten Möglichkeiten. Die Beispiele für innovative Lösungen umfassen anatomische Modelle, chirurgische Dentalschablonen, MKG-Schablonen und maßgeschneiderte Implantate. Sie alle tragen zu dabei, dass Mediziner mehr Vertrauen in ihr eigenes Handwerk haben und sorgen auch dafür, dass sich die Patienten über bessere Ergebnisse freuen können. Fried Vancraen war von Anfang an überzeugt, dass Co-Creation der Schlüssel zur Innovation sei. Infolgedessen arbeiteten brillante Köpfe aus verschiedenen Unternehmen und Gebieten gemeinsam mit unserer Software, unserer Technologie und unserem Fachwissen. Darüber hinaus wurde Mimics auch anderen Unternehmen zur Verfügung gestellt, damit diese ihre eigene Forschung und Entwicklung vorantreiben konnten. Diese ganzheitliche Betrachtung des geschäftlichen Ökosystems setzt sich bis heute fort. Mit ihr werden Co-Creation und Partnerschaften zu tragenden Säulen unseres Fundaments.

Mithilfe dieser Grundlage konnten viele unserer Partner von reiner Forschung und Entwicklung (F&E) hin zu einem umsatzstarken klinischen Betrieb skalieren. Einige Unternehmen nutzen unsere Software für die Konstruktion von Produkten, die sie intern drucken und herstellen. Andere benötigen eine schlüsselfertige Lösung, die den kompletten Produktlebenszyklus abdeckt, z. B. unsere maßgefertigten MKG-Implantate, die über DePuy Synthes TRUMATCH® CMF Solutions angeboten werden.

“Unser Ziel bei Materialise ist es, dass jeder Forscher, Ingenieur und Arzt Zugriff auf medizinischen 3D-Druck hat. Zentral hierfür ist eine offene Plattform, die entsprechende Software und Dienstleistungen anbietet, um eine individuelle Patientenversorgung zu ermöglichen.”

— Fried Vancraen, CEO und Gründer

Gegenwärtige Entwicklung

Heute gibt es viele Innovationspfade, die aus den Fortschritten in der Medizintechnik entstanden sind. Dazu gehören die 3D-Planung, virtuelle Patienten, 3D-Druck am Point-of-Care, KI zur Verbesserung der präoperativen Planung und noch vieles mehr.

Besonders virtuelle Patienten haben es weit gebracht: von einer reinen Idee zum Standardverfahren beim Entwicklungsprozess orthopädischer Implantate. Im Kern sind virtuelle Patienten Computermodelle von Patienten, mit denen sich vorhersagen lässt, wie Patienten auf die Behandlung reagieren werden.

Ein Beispiel hierfür ist die Revisions-Hüftprothese Exprt® Revision Hip. Hier konnte DJO Surgical die Passform des Implantats durch die Verwendung verschiedener Knochengrößen schnell verbessern. Die schnelleren Iterationen sparten Zeit und Geld, ohne dabei Zuverlässigkeit in Prüfungs- und Validierungsverfahren einzubüßen. Dieses Tool erleichterte außerdem die Kommunikation zwischen Chirurgen und Ingenieuren, da es Daten verwendete, die beide Seiten verstanden. Angesichts so vieler Vorteile hat sich dieser Fortschritt in der Medizintechnik bei DJO Surgical als Standard etabliert.

Das gesammelte Fachwissen von Materialise im Bereich Forschung und Entwicklung sowie in den Fachbereichen Design und Engineering kam in der aktuellen globalen Pandemie bei der Entwicklung und Herstellung eines 3D-printed NIP connector zum Tragen. Mit ihm lässt sich medizinische Standardausrüstung – eine Maske, ein Luftfilter und ein PEEP-Ventil – zu einer kompakten Einheit kombinieren. Da viele der Patienten mit schweren Atemwegsproblemen konfrontiert sind, führt das Krankenhaus eine klinische Studie durch, um herauszufinden, mit welcher Lösung die Lücke zwischen einer einfachen Sauerstoffmaske und der Intubation geschlossen werden kann. Unsere Medizintechniker haben in Kooperation mit Ärzten diese nicht-invasive Lösung erarbeitet. Dabei griffen sie auf unser Fachwissen bei der Konstruktion medizinischer Geräte, bei regulatorischen Prozessen und der zertifizierten Fertigung medizinischer Geräte zu. Dank unserer Erfahrung im Bereich des 3D-Drucks aus drei Jahrzehnten waren wir schnell in der Lage, der Pandemie mit wirkungsvollen und skalierbaren Lösungen zu begegnen.

Gemeinsam auf zu neuen Horizonten

Für die Zukunft sehen wir das Ziel unserer Mission darin, individuelle Versorgung durch Prozessautomatisierung und bessere Integration in die digitale Umgebung des Gesundheitswesens noch nachhaltiger zu gestalten. Materialise macht große Fortschritte bei der Weiterentwicklung der Technologie, und wir freuen uns darauf, zukünftig durch starke Partnerschaften mit anderen neue Gebiete in der Medizin zu erschließen. Unser Ziel ist es, Vorhersehbarkeit zu schaffen und die Patientenversorgung zu verbessern, während gleichzeitig Risiken möglichst gering gehalten werden. Nach 30 Jahren in der Entwicklung bedeutender Anwendungen im gesamten medizinischen Bereich blicken wir mit Stolz darauf zurück, wie unsere Technologie das Leben so vieler Menschen bereits positiv beeinflusst hat.

Teilen auf:

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.