TRENDS

Trends im 3D-Druck für 2021: Ein Jahr für radikale Erneuerung

Wir treten ein in das vierte Jahrzehnt im 3D-Druck und stehen gleichzeitig am Beginn einer neuen Dekade mit dem Potenzial für radikale Neuerungen. Die Krise um COVID-19 hatte fundamentale Auswirkungen in jeder Branche und treibt uns in Bereiche, in denen ganz neue Denkmuster gefragt sind. Jetzt geht es darum, die Grenzen von Innovation und Kreativität weiter zu verschieben.

Vor diesem Hintergrund blicken wir in die Zukunft und sehen folgende Trends, die im 3D-Druck für 2021 wichtig werden: Zurück ans Reißbrett - Fertigung neu denken; Personalisierung - nicht nur für Produkte, sondern auch 3D-Drucker; Schneller am Markt - Lösungsentwicklung beschleunigen.

COVID-19 has shown us that going forward we need to go back to the drawing board, focus on personalization, and waste no time in creating solutions.

Nicht zum ersten Mal stehen wir an einem Punkt mit dem Potenzial für radikale Änderungen. Die New Economy kollabierte zur Jahrtausendwende, und Apple brachte den iPod auf den Markt. Airbnb wurde inmitten der Finanzkrise von 2008 aus der Taufe gehoben, und Alibaba ging mit seinem Online-Marktplatz live, während 2003 die SARS-Epidemie in Asien wütete.

„In Zeiten großer Umbrüche ist Mut gefragt, Dinge auch mal hinter sich zu lassen, wenn sie sich überlebt haben. Stattdessen sollten wir uns besinnen auf die zentralen Werte von Technologien wie der additiven Fertigung, um wirkungsvolle Lösungen ganz neu zu denken“, sagt Fried Vancraen, CEO und Gründer von Materialise.

Wir glauben, dass die additive Fertigung (AM) dann sinnvoll ist, wenn sie Menschen dabei unterstützt, bessere und neue Wege zu finden. Die COVID-19-Krise hat gezeigt, dass AM zur Stelle war und sinnvolle Lösungen bereitstellen konnte, um die neuen Herausforderungen zu meistern. Doch bisher konnten diese Lösungen noch längst nicht das volle Potenzial dieser Technologie ausschöpfen. Der Wert der additiven Fertigung liegt darin, Dinge herzustellen, die mit keiner anderen Fertigungsmethode erzeugt werden können.

Die grundlegende Eigenschaft der AM, individuell, mit weniger Komponenten und mit weniger Abfall zu fertigen, bedeutet auch, dass diese Technologie sozial inklusive Lösungen hervorbringen und dabei im Kern nachhaltig wirtschaften kann. Ein starkes Vermächtnis unserer Branche sollte sein, ständig nach neuen, sinnvollen Anwendungen zu suchen, mit denen diese Vorteile ausgespielt werden, und außerdem noch mehr Menschen zu zeigen, wozu die additive Fertigung in der Lage sein kann.

Kurzfristig mögen wir noch in der COVID-19-Krise stecken, aber die Trends für das kommende Jahr zeichnen sich bereits ab: Wir gehen gestärkt, mit mehr Flexibilität aus dieser Krise hervor und sind bereit für die vielen neuen Möglichkeiten, bei denen 3D-gedruckte Produkte oder Komponenten einen echten Mehrwert schaffen können.

Dabei ist es auch wichtig im Kopf zu behalten, dass dieser Mehrwert oft bereits am Beginn des Prozesses erzeugt wird – nämlich dann, wenn die wichtigsten Kundendaten und -anforderungen digital erfasst werden. Am Ende der Prozesskette wird mittels 3D-Druck aus diesem Mehrwert ein echtes Produkt. Daher müssen die Wertschöpfungsketten überdacht werden, ganz so wie Apple, Airbnb und Alibaba es getan haben.

Oder wie Fried es ausdrückt: „Unternehmen stellen zunehmend fest, dass Dinge anders gemacht werden müssen, und die additive Fertigung versetzt sie in die Lage, das auch umzusetzen. Die Errungenschaft der additiven Fertigung wird nicht sein, was sie uns produzieren lässt, sondern wie.“

1. Zurück ans Reißbrett

Überall um uns herum beschleunigt die COVID-19-Krise die Digitalisierung. Zeitgleich sind die Auswirkungen des Klimawandels eine ständige und dringliche Erinnerung daran, dass wir den Status Quo unserer wirtschaftlichen und industriellen Systeme überdenken müssen. Immer extremere Krisen zeigen auf, dass wir nicht einfach so weiter machen können wie bisher. Der Betrieb ganzer Industriebranchen muss neu gedacht, neue Lösungen für die Herausforderungen müssen gefunden werden.

Und da es um existenzielle Bedrohungen geht, reichen auch kleine Schritte nicht mehr aus. Denkt man immer nur an den nächsten Schritt, lässt sich das revolutionäre Potenzial von Technologien wie der AM gar nicht vollumfänglich ausschöpfen. Rücken stattdessen ganzheitliche Lösungen in den Vordergrund, öffnet sich der Blick auf radikale, neue Designs und innovative Prozesse – Dinge, die sich besonders gut mit der additiven Fertigung umsetzen lassen.

Nehmen wir Airbus als Beispiel: Kürzlich wurden Pläne bekannt, die Entwicklung von kommerziellen Flugzeugen mit Wasserstoff-Antrieb zu forcieren und den Zwischenschritt der hybriden Antriebe gleich mutig zu überspringen. 2035 könnte also schon der erste klimaneutrale, emissionsfreie Flieger abheben. Technologien wie die AM können eine große Rolle dabei spielen, diese innovativen Konzepte auch Wirklichkeit werden zu lassen.

Mehr als je zuvor setzen die globalen Krisen den Anreiz in der Industrie, ihre technologischen Innovationen zu beschleunigen. In diesem Klima der radikalen Erneuerung steckt die Chance für die AM, Wegweiser in den Bereichen Design und Fertigung zu werden.

“Unternehmen stellen zunehmend fest, dass Dinge anders gemacht werden müssen, und die additive Fertigung versetzt sie in die Lage, das auch umzusetzen. Die Errungenschaft der additiven Fertigung wird nicht sein, was sie uns produzieren lässt, sondern wie.”

— Fried Vancraen, Gründer und CEO von Materialise

Materialise CTO Bart Van der Schueren sieht es so: „Die AM befreit Designer von den Zwängen und Beschränkungen traditioneller Fertigungsverfahren. Stattdessen steht nun die Gesamtlösung im Fokus und nicht mehr nur das Endprodukt. Im Ergebnis sehen wir dank AM dann Vorteile durch Leistungszuwachs, Gewichteinsparung sowie Kosten- und Zeitersparnisse. Das echte Potenzial der AM war bisher vor allem in der Theorie klar. Und nun kommen wir zur praktischen Umsetzung.“

Ein Neuanfang ist aber kein Anfang bei Null. Der Gang zurück ans Reißbrett gibt uns die Freiheit auch neuen Technologien eine Chance zu geben. Neue Perspektiven und Möglichkeiten aufzuzeigen. Und dann liegen die Grenzen für Neuerungen einzig in unserer Vorstellungskraft.

2. Personalisierung der Prozesse

„Eines der herausragendsten Merkmale des 3D-Drucks ist die Tatsache, dass sich die Kosten für kundenindividuelle Produktvarianten signifikant reduzieren lassen. Dabei wird allerdings oft übersehen, dass Ingenieure und Betreiber darin geschult sein müssen, die Druckprozesse entsprechend zu personalisieren und zu optimieren“, erläutert Peter Leys, Executive Chair bei Materialise.

Warum ist eine Personalisierung der Prozesse so wichtig? Ist denn nicht die ideale AM-Welt eine Welt, in der beim Betreiber nur auf einen Knopf gedrückt werden muss, damit das Produkt gedruckt wird, und zwar auf Basis von vorinstallierten Parametern, die bereits mit der Maschine ausgeliefert werden?

Die Antwort lautet: Es gibt keinen Standardprozess, der für alle Anwendungsbereiche funktioniert. Dies zu glauben wäre falsch, kurzsichtig und durchaus bedrohlich langweilig.

Erstens ist dieser Ansatz falsch, weil der 3D-Druck eine solch flexible Technologie ist, dass sein Potenzial durch ein paar produktunabhängige Standardprozesse in keinster Weise ausgeschöpft würde. Soll die additive Fertigung wirklich ihre Stärken ausspielen, müssen alle Parameter für Maschine und Prozess für jedes einzelne Produkt angepasst werden. So lange es nur um Prototypenerstellung ging, war dies weniger wichtig, da die Aufwände für die Prozessanpassung sich nur über maximal einige Kleinserien abschreiben ließen. In dem Maße aber, in dem die AM für die Serienfertigung zum Einsatz kommt, wird es immer wichtiger, den optimalen Prozess für ein bestimmtes Produkt zu finden.

Zweitens ist der Ruf nach einem Einheitsprozess für alle Produkte auch kurzsichtig, denn er berücksichtigt nicht, dass Personalisierung und Dezentralisierung miteinander Hand in Hand gehen. Oder anders ausgedrückt: 3D-Drucker lassen sich nur dann für eine verteilte Fertigung einrichten, wenn die örtlichen Betreiber auch die Freiheiten und Fähigkeiten haben, die Prozesse an ihre lokalen Gegebenheiten anzupassen. Typischerweise werden die Hauptparameter zentral festgelegt, während spezifische Sekundärparameter von den Ingenieuren an Ort und Stelle entsprechend ihrer jeweiligen Bedürfnisse eingestellt werden.

Und schließlich ist eine Welt, in der ein Maschinenbetreiber keinen Mehrwert durch eigenes Wissen und Expertise zum Druckprozess hinzufügen kann, sehr langweilig. Die Welt der Standardprozesse wäre außerdem eine Welt ohne Wettbewerb um die besten Ideen zwischen den unterschiedlichen 3D-Druckfabriken und daher nicht nur langweilig, sondern auch eine Bedrohung der Vielfalt. Denn unterschiedliche Betreiber könnten sich nicht mehr durch ihr Spezialwissen oder besondere Erfahrungen von der Konkurrenz abheben. Und ein Mangel an Wettbewerb führt am Ende immer zu einem Mangel an Innovation.

Je mehr jeder Betreiber also in der Lage ist, die 3D-Druckprozesse mit Feineinstellung und Personalisierung zu optimieren, desto mehr kann das volle Potenzial des 3D-Drucks zum Zug kommen. Als Folge wird der 3D-Druck schneller, kostengünstiger und zuverlässiger. Aber um dieses Ziel zu erreichen muss der 3D-Druck zuallererst personalisierter werden.

3. Keine Zeit zu verlieren

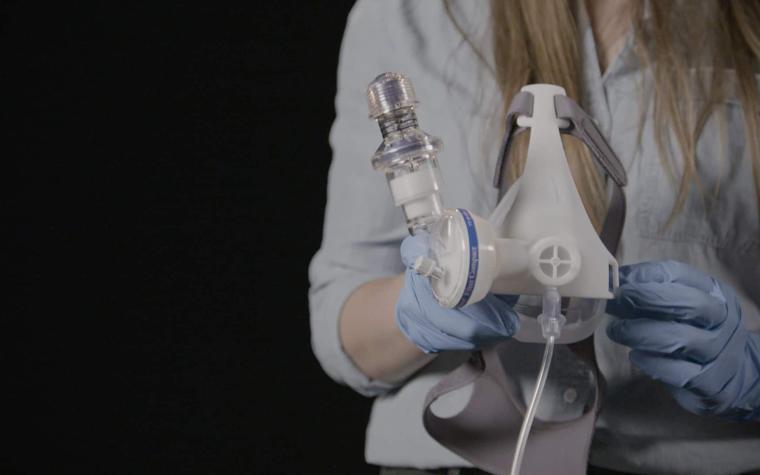

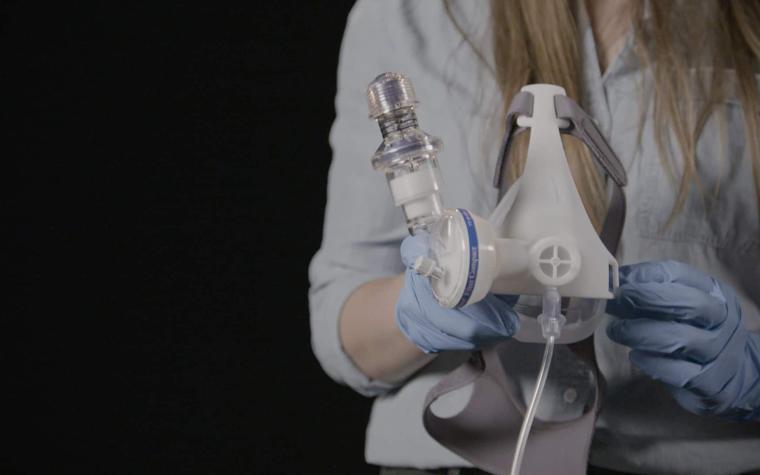

Brigitte de Vet, Vice President Medical bei Materialise, erläutert: „COVID-19 hat die Welt in einen Zustand der permanenten Dringlichkeit versetzt. Sowohl Experten im Gesundheitswesen als auch durchschnittliche Verbraucher waren konfrontiert mit Lieferengpässen und Qualitätsproblemen bei grundlegenden medizinischen Produkten und Gütern des täglichen Gebrauchs – eine Konsequenz aus dem globalen Marktmodell, das auf zentralisierte Massenfertigung baut. Plötzlich waren Dinge, die für uns bisher selbstverständlich waren, nicht mehr notwendig oder angemessen und neue Lösungen mussten her, und zwar schnell.“

Die Digitalisierung nimmt in allen Bereichen an Fahrt auf, in dem Maße wie Firmen in Technologien investieren, die ihnen helfen, sich auf diese neue Normalität einzustellen: Versorgungslücken schließen, von zu Hause arbeiten und lokale Lösungen finden. Doch als Teil dieses Anpassungsprozesses stehen Unternehmen vor Entscheidungen, die auf Basis von Berechnungen zu Risiko, Kosten und schnellem Return-on-Invest (ROI) gefällt werden müssen.

AM ist eine der digitalen Technologien mit einem kurzfristigen ROI, niedrigen Fertigungskosten, und einem geringen Risiko, aber der erfolgreiche Einstieg ist typischerweise mit einer längeren Lernkurve verbunden. Einige Unternehmen begannen bereits vor zehn Jahren mit der additiven Fertigung und sind jetzt gut aufgestellt, um verstärkt auf diese Technologie zu setzen. Doch Firmen, die noch am Anfang stehen, haben den Luxus einer solchen Zeitspanne nicht.

Brigitte de Vet fährt fort: „Im Ergebnis sehen wir einen wachsenden Trend hin zu Dienstleistungen, die Unternehmen auf diesem Weg begleiten. In der Medizinbranche wird dies deutlich: Hier ist personalisierte Medizin bereits bekannt, aber die Toleranz für jedwede Unsicherheit ist gleich Null. Bei neuen Lösungen muss daher der erst der Beweis erbracht werden, dass sie sicher und wirksam sind und außerdem die Qualität in der Patientenversorgung steigern. Consulting-Dienste helfen bei der Risikominimierung im Rahmen solch großer Investitionen, während gleichzeitig der Zeitrahmen für die Einführung verkürzt werden kann. Hier steht Experten- und Domänenwissen über Technologien und Fertigungsmethoden auf Abruf bereit, damit für jeden Einzelfall die richtige Lösung gefunden werden kann.“

Teilen auf:

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.