EXPERT INSIGHT

Der neue 3D-Drucker HP Jet Fusion 4200: Eindrücke eines Fachmanns

Der Schreibtisch des Materialise-Ingenieurs Giovanni Vleminckx ist voller grauer 3D-Drucke. Zahnräder, Scharniere, ineinandergreifende Verbindungen und die eine oder andere Figur, die wie Yoda aussieht. Es sind die ersten Testdrucke des lang erwarteten HP Jet Fusion 3D-Druckers, der erstmals im November 2016 angekündigt wurde. Materialise hatte das Privileg, bereits vor der offiziellen Veröffentlichung auf die neue Technologie zugreifen zu können, und Giovanni erhielt die Gelegenheit, häufige Tests durchzuführen.

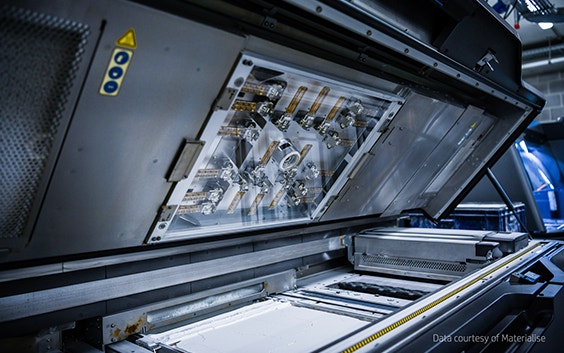

„Als ich das Gerät zum ersten Mal auf der formnext im November 2016 gesehen habe, war ich ziemlich beeindruckt von seiner kompakten Größe und dem übersichtlichen Aufbau. Ich bin an große Industriedrucker gewöhnt, bei denen es nicht wirklich um ein gutes Aussehen geht, deshalb war ich angenehm überrascht“, meint Giovanni. „Nachdem ich die Gelegenheit erhalten hatte, beim Testen mit HP zusammenzuarbeiten, freute ich mich riesig, dass wir schon vorab Zugang zu der Technologie erhalten und zukünftige Entwicklungsbereiche herausfinden können.“

HP Multi Jet Fusion-Technologie: Wie funktioniert das?

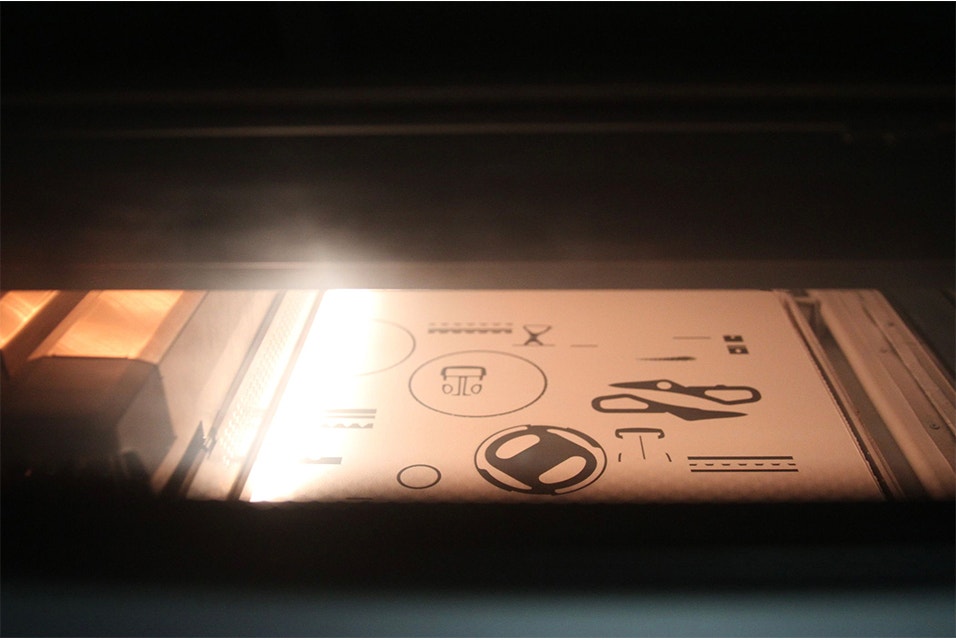

Die 3D-Drucktechnologie HP Multi Jet Fusion basiert auf Pulver als Druckmaterial und verwendet keine Laser. Das Pulverbett, das sich in einer großen Kammer befindet, wird zu Anfang gleichmäßig aufgeheizt. Ein Schmelzmittel wird dort eingespritzt, wo Teilchen selektiv geschmolzen werden sollen, und ein Mittel zur Detailerstellung wird rund um die Konturen eingespritzt, um die Teileauflösung zu verbessern. Während Lampen über die Oberfläche des Pulverbetts geführt werden, nimmt das eingespritzte Material die Wärme auf und verteilt sie gleichmäßig. Da das Pulverbett bereits aufgeheizt ist und der Schmelzvorgang nicht auf einer Laserbewegung beruht, dauert der Druckvorgang für jede Schicht exakt gleich lang. So lassen sich die Zeiten für den Erstellungsprozess genau vorhersagen.

“Das Gerät besticht durch eine hohe Benutzerfreundlichkeit und Zuverlässigkeit. Bereits nach wenigen Wochen hatte ich so viel Vertrauen in das Gerät, dass ich es seine Arbeit allein erledigen ließ. Sobald der Druckprozess läuft, muss das Gerät nicht ständig überwacht werden.”

— Giovanni Vleminckx, Ingenieur bei Materialise

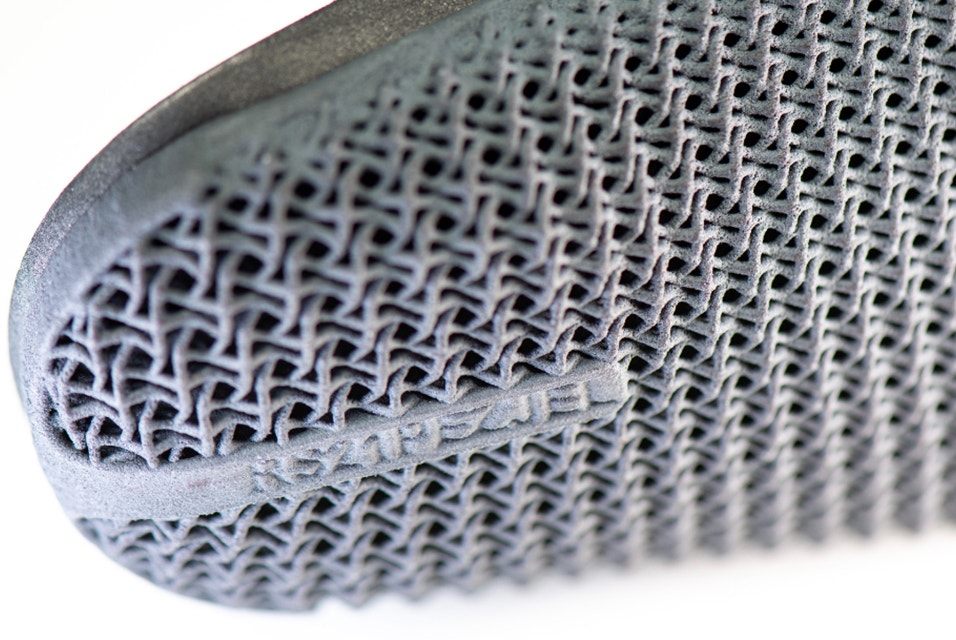

Derzeit wird als Material für den Drucker das Polyamid PA 12 verwendet. „Das Material besitzt eine sehr feine Pulverkörnung, sodass extrem dünne Schichten von nur 80 Mikrometer hergestellt werden können“, erläutert Giovanni. „Das bedeutet gleichzeitig, dass mit dem Material Teile mit besonders großer Dichte und geringerer Porosität als bei dickeren Schichten entstehen. Die feine Körnung des Pulvers eignet sich besonders gut für detailreiche Merkmale und extrem komplexe Bauteile. Das Oberflächenfinish ist auch ohne Nachbearbeitung schon sehr fein, und ich kann mir vorstellen, dass funktionelle Teile künftig nicht mehr zusätzlich geglättet werden müssen. Direkt nach dem Druck sind die Bauteile grau, in einer steinähnlichen Farbe, die sich gut färben lässt.“

„Die Maschine punktet mit Benutzerfreundlichkeit und Zuverlässigkeit. Es waren nur wenige Testwochen, aber ich bin zuversichtlich, die Maschine sich selbst zu überlassen. Es muss nicht ständig überwacht werden, sobald der Build im Gange ist.“

Tests: Aktueller Stand und Blick in die Zukunft

In den ersten Wochen des Testprozesses arbeitete HP eng mit zwei Teams im Bereich Materialise Software und im Bereich Materialise Manufacturing zusammen. Anfangs arbeitete Materialise Software mit HP an der Entwicklung eines Build-Prozessors, der die Multi Jet Fusion-Technologie von HP mit der Materialise-Software für den 3D-Druck verbindet.

„Der HP Build-Processor integriert die 3D-Drucksoftware nahtlos in den Drucker. Dadurch kann der Benutzer der Plattform einen gerätespezifischen Druckstil zuweisen sowie Daten in Schichtdaten zerlegen und auf das Gerät exportieren“, erklärt Giovanni. „Die Beteiligung an den Software-Fähigkeiten in dieser frühen Phase bot uns die große Chance, den Nutzern der Materialise-Software einen Vorsprung bei dieser Technologie zu verschaffen.“

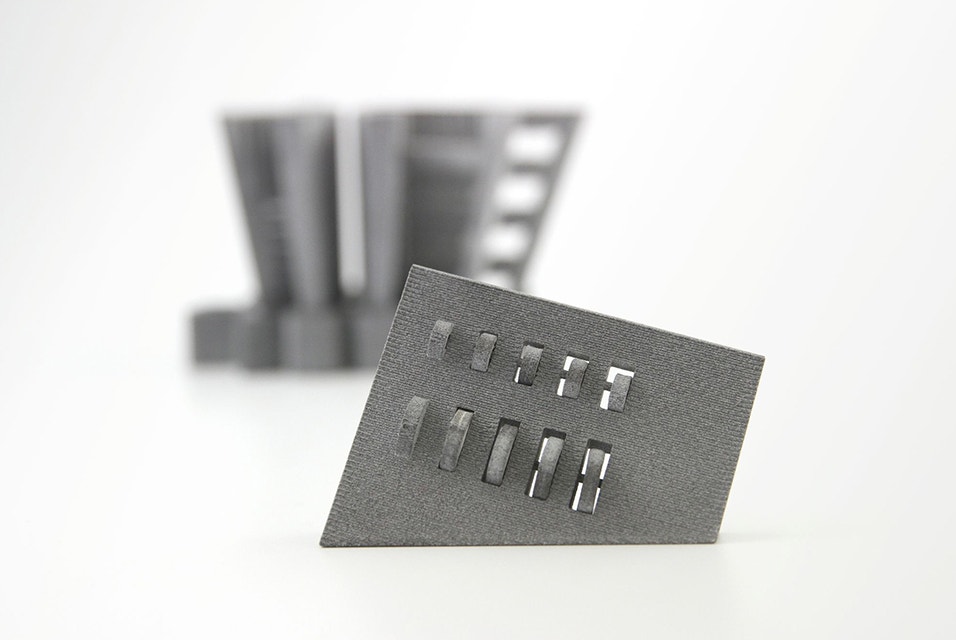

Die Techniker von HP und Materialise dachten sich dann eine Reihe von Testbauteilen aus, von denen jedes einen speziellen „Kontrollfaktor“ aufwies: ein in einem Stück zu druckendes Scharnier zum Testen der Genauigkeit der Abmessungen (wenn die Genauigkeit zu gering ist, verschmelzen die beweglichen Teile des Scharniers), ein Muster mit Textur zum Überprüfen der Oberflächenqualität sowie einige identische Bauteile, platziert in unterschiedlicher Ausrichtung in verschiedenen Bereichen der Druckplattform, zum Testen der Einheitlichkeit des Drucks.

Für Giovanni boten die regelmäßigen Feedbackrunden mit HP, bei denen die Ergebnisse vorgestellt wurden, eine hilfreiche Übung zur Definition von Prioritäten auf beiden Seiten und zur Ermittlung der wichtigsten Bereiche für die zukünftige Entwicklung.

„Wir arbeiteten gemeinsam daran, den optimalen Baubereich der Bauplattform zu erweitern und die Genauigkeit bei den Abmessungen zu verbessern. Parallel dazu existierte ein ähnlicher Forschungs- und Validierungsprozess auf Softwareseite mit unserem Build-Processor-Team. Ich bin sehr zufrieden damit, wie mit unseren Ergebnissen umgegangen wurde. HP hat ein großes und engagiertes Supportteam, das unser Feedback sehr schätzt.“

Teilen auf:

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.