CASE STUDY

フィリップス 閃きの瞬間: 3Dプリンティングが必須の生産思考に

Materialise社とPhilips Lighting社は共同で、3Dプリンティングが生産環境の部品に提供できるメリットを探りました。彼らが最初に開発した2つの部品、ランプホルダーブラケットは、以前は部品の不具合が発生しやすいものでしたが、再設計されたサクショングリッパーは、運用上の利点により、年間約89,000ユーロのコスト削減を実現しています。

業界

Consumer goods

Machinery & Equipment

ソリューション

Metal 3D printing

Design & Engineering

アプローチ

Cost effective replacement of a part that regularly failed with a redesigned 3D printed metal part.

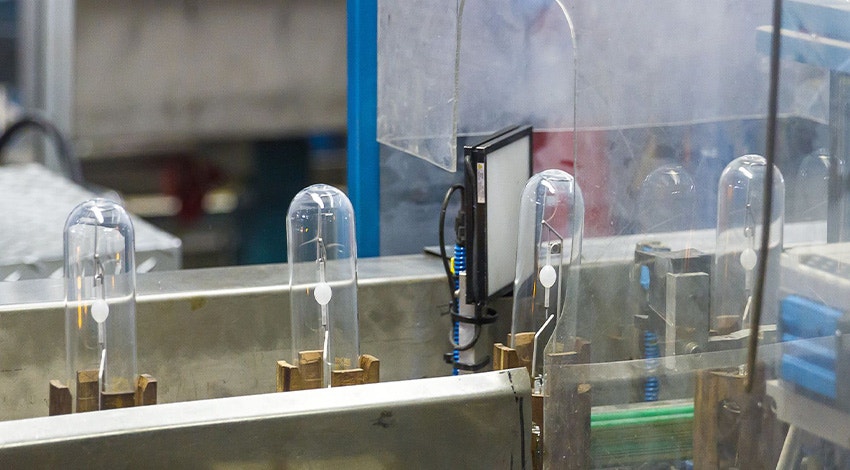

光あれ... シンプルな言葉ですが、現代の照明ソリューションの製造には複雑な生産技術が必要とされています。真の「生活必需品」である電球は大量に必要とされますが、その基本設計には繊細な材料の精密な組み立てが必要とされます。これに炉の加熱と急速冷却の繰り返し、連続生産による消耗、品質管理の絶対的な必要性といった過酷な現実を加えれば、地味な電球の製造には見た目以上のものがあることは明らかです。

では、このプロセスを簡略化できたらどうでしょうか?組立ライン自体が、最終製品と同義の「革新的思考」の概念を具現化できるとしたらどうでしょうか?MaterialiseとPhilips Lightingは、3Dプリントを利用してそれを追求することにしました。このコラボレーションは既に、部品の不具合が発生しやすかったランプホルダーの「再発明」と、軽量設計を用いた従来の手間のかかるラインの自動化を実現しています。この2つのイノベーションを組み合わせるだけで、年間約89,000ユーロのコスト削減を実現しています。

共創プロセスのキックスタート

1891年に白熱電球やその他の電気製品を製造するために設立されたフィリップスは、125年以上にわたって革新を続けてきました。約850名のスタッフを雇用しているPhilips Lightingのターンホウト(ベルギー)の拠点は、その伝統を維持する上で重要な役割を果たしており、プロ用照明技術の分野では世界のトレンドリーダーとして広く認知されています。実際、Philipsターンホウトは、高圧ガス放電ランプの分野で、コンセプトから生産に至るまでのイノベーションについて、ベルギーを中心とした研究機関と提携しています。

3Dプリンティング、特に金属造形が生産工程での可能性を引き出すことに興味を持ったフィリップスの工場エンジニアリングデザイナー、Danny Van der Jonckheyd氏と彼のチームは、フィリップスの特定の生産ラインの要件を深く理解するために、Materialiseを拠点に招待しました。

Materialiseのビジネス開発マネージャーであるSven Hermans氏は、次のように振り返っています。"特定の組み立て要素に対する要求、ひずみ、ストレスを真に理解するためには、実際にラインを見なければなりませんが、それだけでなく、人員へのプレッシャーも理解する必要があります。現場では、部品の実物を見て、生産ラインの作業員、メンテナンスチーム、工場のエンジニア等できる限り多くの人と話をして、問題点を洗い出し、3Dプリントソリューションを用いて強化するのにうってつけの領域を特定しました。

軽い材料を使用するという選択肢が影響を与える可能性があるのはどこでしょうか?従来の製造技術を使用して性能を向上させたり、無駄を省いたりするために、構造設計が不可能であったり、コストが高すぎたりするのはどこなのか?これらは、フィリップスのチームと一緒に取り組んだ問題です。

コストを抑える-部品不良を防ぐ造形

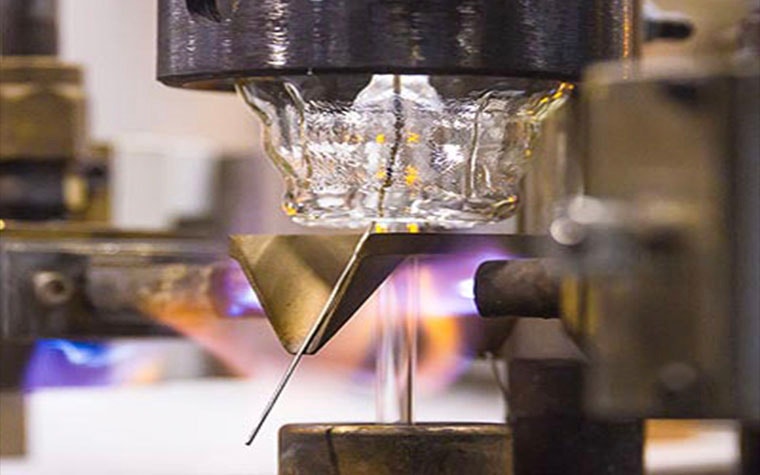

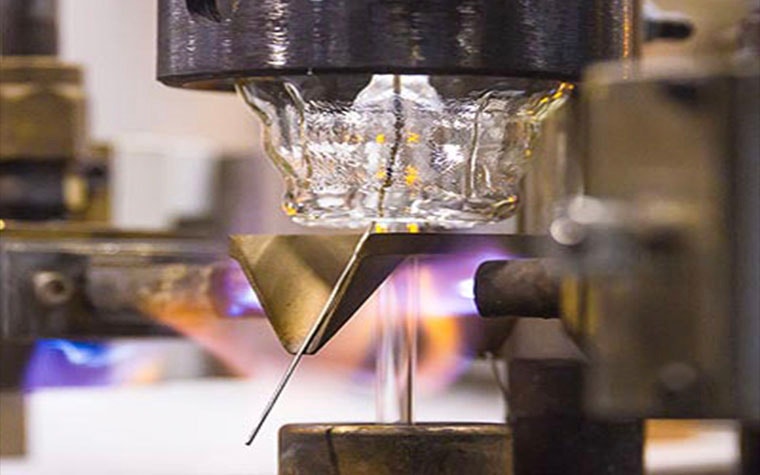

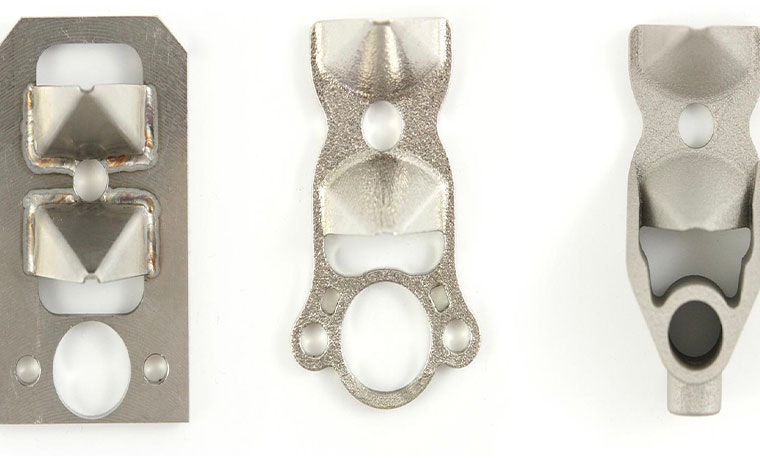

最初に改善が必要とされたのは、ランプを所定の位置に固定し、トーチでガラスの排気管を溶かして密閉する際に、リード線を熱から遠ざけるために使用されるブラケット/ホルダーでした。連続ラインで何度も高温にさらされ、4ピースのブラケットアセンブリの溶接ラインが特徴的な構造のため、せん断や破損が日常的に発生し、毎週1~2個が故障していました。

ブラケットは、現場で保管している予備品を代用する間に、現場で修理することができました。しかし、マルチピースユニットは取り外しや分解が難しく、特に熱で膨張したネジ部分が厄介な問題で、修理には2時間かかることもありました。また、約8週間のリードタイムを必要とする完全に新しいユニットが必要となる前に修理が可能なのは限られた数だけでした。

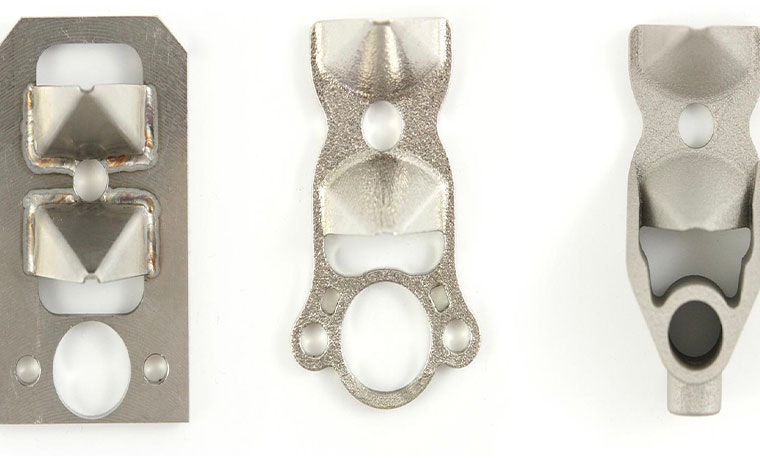

Danny Van der Jonckheyd氏と彼のチームとの共同作業により、Materialiseは新しい単一構造のブラケットを共同設計し、金属造形を行いました。最初の3ヶ月間の使用で、再設計されたブラケットは一度も壊れませんでした。これは小さな変化ですが、大きな違いをもたらしました。

“部品を修理する頻度が少なくて済むことが最大のメリットだと考えていましたが、今のところ交換する必要さえありません。メンテナンス技術者の時間を短縮するという点だけで考えても、年間約9,000ユーロの節約になり、技術者は真の技術的な問題に集中できるようになりました。”

— Danny Van der Jonckheyd、フィリップスファクトリーエンジニアリングデザイナー

"破損が少ないということは、交換部品への出費も少なくて済むということです。また、現在では、造形して10日で納品できる「デジタルスペア」があるため、限られた数だけを現地で保管することが可能になりました。

"また、以前のブラケットは、最終製品に損傷を与える可能性のあるワイヤーに起因する摩擦溝が形成されていないことを確認するために、頻繁にクリーニングを行う必要がありました。このような状態を維持するためには、ラインから取り外さなければならず、時間がかかっていました。3Dプリントにより、ブラケットの一部として新しい円錐状のワイヤーホルダーを作成することができ、その経路は清掃が大幅に少なくて済み、その場でのメンテナンスが行えます。

"しかし、最大の違いは、ここで働く人々の考え方に影響を与えたことだと思います。私たちは違うことができるし、違うことをすべきだと、みんなの中で考えに火をつけました。この最初のプロジェクト以来、私は生産のさまざまな分野の人々から、3Dプリントが当社に役立つ他の方法についてのアイデアを持ちかけられてきました。私たちの従業員を本当に夢中にさせてくれました。"

グリッパーの進化 - 省力化、軽量化、サイクルの短縮

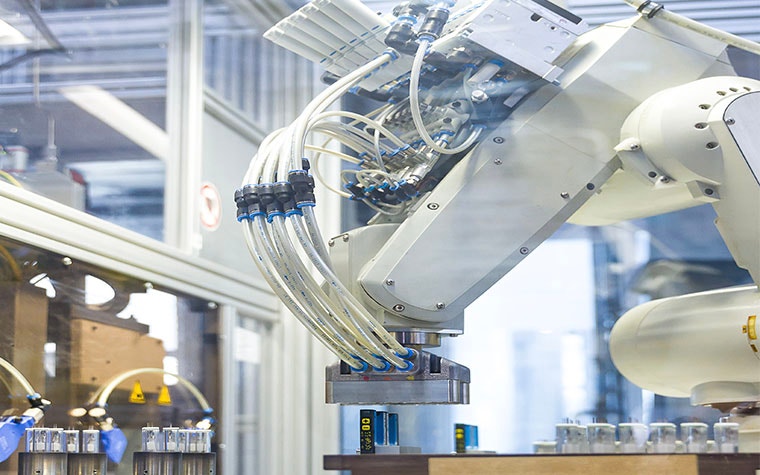

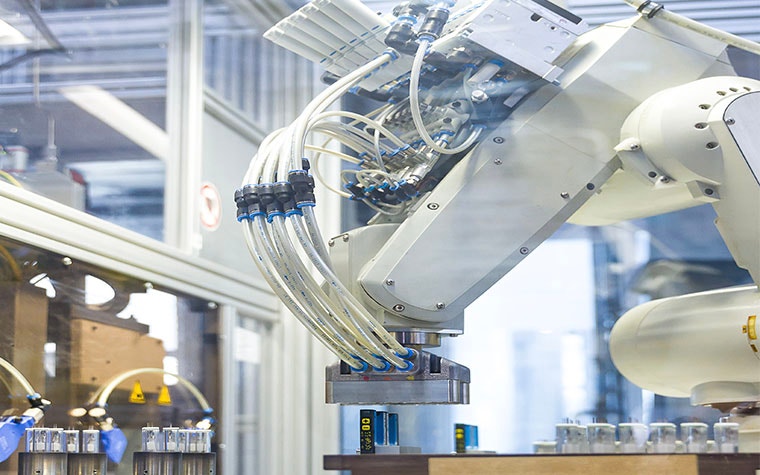

この新しい考え方の証しとして、ランプブラケットの開発が進む中、Philipsの生産チームは別の機会を見つけました。3Dプリントは、既存の非常に労働集約的なプロセスの自動化に役立つのではないか?答えはイエスでした。

問題のラインでは、以前は、機械オペレーターが継続的に立ち会い、12穴グリッパーに部品を物理的に配置し、材料を塗布し、完成したユニットを取り外す作業を行っていました。このプロセスを自動化するには、グリッパーの真空吸引機能の強化と、「ピックアンドプレース」動作のひずみやストレスに耐えられるように、より軽量で頑丈な構造が必要でした。

Dannyと彼のチームは、3Dプリントが解決策を提供できる代替金属材料、テクスチャー、内部構造の面で大きな可能性を秘めていることを知り、Materialise社と協力して部品の設計と造形を行い、テストを行いました。構造を統合し(個々の部品の必要性をできるだけ減らし)、湾曲した内部チャンネルを作成し(3Dプリントのユニークな利点)、アルミニウム(AlSi10Mg)でグリッパーを造形することで、強度と吸引力が向上し、全体的なユニット重量を減らすことができ、より迅速で信頼性の高い動きが可能になりました。

“グリッパーの新機能により、時間のかかる手作業での部品配置が不要になり、1年間で約80,000ユーロの節約と作業時間の大幅な短縮につながります。これに加えて、軽量化によりスピードが向上したことで、サイクルタイムが短縮され、生産量が増加したことを意味します。このプロセス全体で、3Dプリントに対する視点、想像力、そして心が開かれ、当社の製造ツールキットのごく自然な構成要素になったと思います。”

以下で共有する: