TREND

「ニューノーマル」が見慣れたものに見える理由

最高技術責任者であり、Materialise Mindwareの代表であるBart Van der Schueren氏が、製造業におけるメガトレンドと、これらの価値観が、どのようにパンデミック時に業界の企業の指針となるかについて語りました。

製造業は、みなさんが作る製品や業界が何であれ、未知の領域に入りました。COVID-19は、世界経済と人類の健康に危機を引き起こしました。

パンデミック後の地図は存在しません。唯一知られていることは、さらなる変化は避けられないということであるが、それにもかかわらず、非常に予測不可能であるということであり、前方への明確なルートをナビゲートすることは事実上不可能な作業であると思われるかもしれない。

しかし、実際には、メーカーがより正確にその旅路を描くのに役立つランドマークがあります。COVID-19はそれらを曖昧にしていません。実際、それはそれらをより一層際立たせています。

パンデミック前の意思決定の原動力となっていた多くの「メガトレンド」は、今まで以上に関連性の高いものとなっています。それらの中には、2021年のAMトレンドに影響を与える方法でおなじみのものもあるかもしれません。そして、これらのメガトレンドは、経営陣が自分たちの強みに変えることができるものです。特に3Dプリンティングソリューションは、サバイバルキットに入れておくことです。

持続可能性にこだわる

持続可能な生産。昨年は、製品や部品の製造プロセスとその背後にあるサプライチェーンをよりスリムで環境に優しいものにすることで、製品や部品の環境への信頼性を向上させることを意味していました。生産廃棄物の最小化から、サプライチェーンの簡素化や商品輸送の最適化によるエネルギーの無駄の排除まで、あらゆる意味での無駄を削減することです。

“3Dプリントされた「デジタルスペア」の使用に対する関心が高まると思います。”

それは今も変わりません。しかし、今だけは、重要な違いがあります。サステナビリティは、信じられないほど実用的なビジネスのサバイバル戦術となっています。例えば、かつては製品を現地で調達することが顧客主導の開発であったかもしれませんが、今では、供給ルートが突然遮断される可能性がある世界では、スマートなビジネスの理にかなっています。

これが、3Dプリントされた「デジタル・スペア」の使用に対する関心が高まっている理由の一つです。これまで物理的な資産として出荷され、保管されていた主要部品は、AMファイルに置き換えられ、顧客のニーズや要求の進化に合わせて、必要に応じて保管、調整、印刷が可能になります。保管コストがかからない。部品の生産中止やサプライチェーンの障壁や故障のリスクがありません。信頼性の高い代替品だけを提供します。

パンデミックはまた、持続可能性全般に明るい(エネルギー効率の高い)光を当てています。道路や飛行機での移動が減少したことで、世界のCO2排出量が減少したことで、あらゆる形態の交通機関が地球にとってより良いものになることに重点が置かれるようになりました。この分野では、軽量で、よりリーンで、より環境に優しい部品や製品に対する需要は、実際にはすべての分野で増加しています。

繰り返しになりますが、これは理想的には付加製造戦略に適しています。3Dプリンティングは、設計の自由度を高めることで、製品を軽量化し、個々の部品数を減らし、多くの場合、追加の仕上げ工程の必要性を減らして再設計することができます。部品の数、工程、移動する重量が減ることで、消費されるエネルギーと資源が少なくなります。生産コストを抑えるだけでなく、持続可能性に関するクレデンシャルを求める顧客の要求を満たすためにも最適です。

健康と安全のためのスーパーチャージ

スタッフの健康と安全は、メーカーにとって常に優先事項となっています。パンデミックの間は、これも重要な課題であったと言っていいでしょう。労働者の健康を確保するための標準的な対策に加えて、社会的距離の取り方やCOVIDに関連した幅広いプロトコルを導入することは、大変な作業でした。しかし、業界はそれに立ち向かってきた。

この時代の遺産が製造業に正確にどのような影響を及ぼすかは誰にもわかりませんが、私はこのように健康と安全性に重点を置いた取り組みは非常に安全な賭けだと考えています。なぜでしょうか?人が生産に力を与えるからです。多くの労働力が削減されたり、同僚間の接触を最小限に抑えるためにシフトパターンを調整して稼働している中で、スタッフの安全を確保するためにあらゆる予防措置を講じることが重要な鍵となっています。

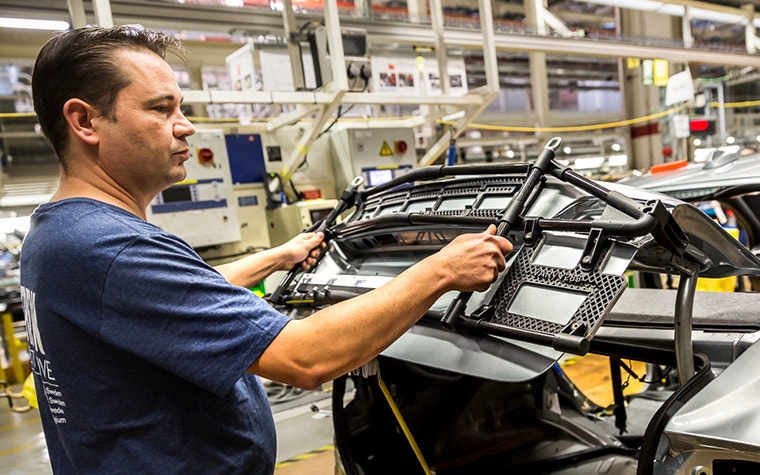

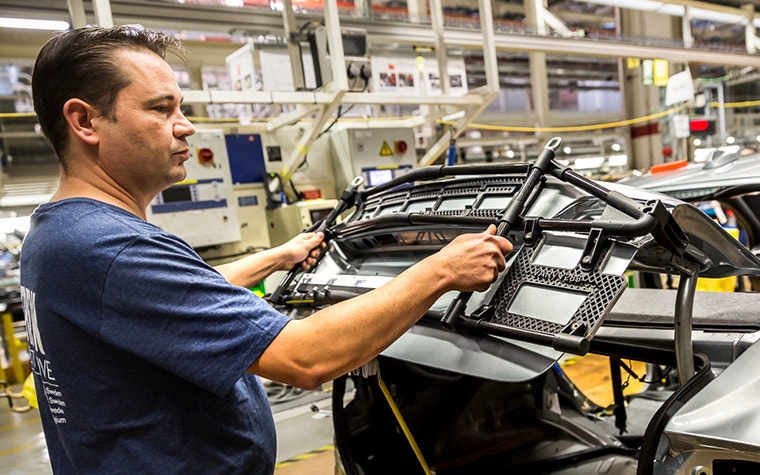

3Dプリントの設計の自由度と迅速な適応性を利用して、治具、継手、工具をカスタム作成することで、再現性を向上させ、プロセスを統合し、製品の需要の変化に対応するために製品を迅速に調整することができます。

あまり認識されていない、あるいは二次的な利点として見られることが多いのは、健康と安全の利点です。軽量化し、必要な工程数を減らし、人間工学に基づいて設計されたDNAを持つ製造ツールを作ることで、より使いやすく、より正確なものになります。そう、これは生産品質にもメリットがありますが、重要なことに、過剰な持ち上げや不器用な操作による労働者の疲労や潜在的な怪我のリスクを減らすことにもつながります。2021年に向けて、これらの利点は見逃せません。そして、そのようなことはないと確信しています。

デジタル化はなくならない

インダストリー4.0とデジタル化の台頭は、近年の製造業の歴史の中で最も支配的なテーマの1つであり、その主な理由は、テーブルの上に大幅な効率性の向上があることです。ポストCOVIDでは、これらの潜在的な効率性の向上は、製造業が生産性と収益性の向上に向けて重要な一歩を踏み出すのに役立つ可能性があります。その結果、デジタル化は優先順位の上位に留まることになります。

しかし、デジタル化は、製造業者が新たな、あるいは急速に進化する機会をつかむのを支援するという点で、さらに多くのことを提供することができます。必要なのが小さな変化であろうと、戦略の大幅なシフトであろうと、アディティブマニュファクチャリングはその手助けをします。

生産のデリスク化とコスト削減

ここでは、デジタル・スペアについての先ほどの私の指摘を繰り返します。ツールや部品には、その機能や摩耗のために、他のものよりも頻繁に交換が必要なものがあります。このような場合、3Dプリントされたデジタルスペアのモデルに切り替えることで、サプライチェーンのリスクを回避し、保管コストを最小限に抑えることができます。また、ダメージを与えるダウンタイムを大幅に制限することができます。小さなデジタルの変化が、大きなビジネス価値を生む。

市場投入までの時間を最小化し、ROIを最大化

AM のデジタルファーストの性質は、コンセプト段階から少量生産の受け入れテストまでの時間を大幅に短縮し、より迅速な生産を可能にすることを意味します。市場からの即時のフィードバックと顧客とのコラボレーションを含む迅速なイテレーション設計により、費用対効果の高い微調整が可能となり、コストのかかる遡及的な変更を必要としない「既知の販売可能な製品」を確立することができます。

簡略化されたショートラン戦略

市場への参入を考えていない場合はどうしますか?老舗企業に長年部品や製品を供給している場合はどうでしょうか?

当分の間、自動車や航空宇宙などの主要なセクターでさえ、最大のチャンスのいくつかは、重要な部品の開発と供給をはるかに小規模に行うことにあるでしょう。これは、将来の不確実性を乗り越えるためには、ポストCOVIDの必然性です。

デジタルベースの製造技術として、3Dプリントは、短期的な戦略をより費用対効果の高いものにし、また、より幅広い顧客のニーズをよりよく満たすために、迅速な生産調整や多様化の可能性を提供しています。

革命ではなく深化

私たちがどこに向かっているのか正確にはわからないので、パンデミック後の地図は存在しないと言ってこの投稿を始めました。しかし、製造業における「新しい通常」が「今ここ」にしっかりと焦点を当てていることは分かっています。なぜなら、そうでなければならないからです。他に選択肢はありません。

それには革命は必要ありません。革命的な変更が、大抵の場合、特定の最終目標を達成することに焦点を当てているので。その代わりに必要なのは、メーカーが常に目を向けることのできる指針と、私たちを取り巻く世界のペースに合わせて進化をサポートするツールです。ありがたいことに、これらは今ここにもある成功の材料なのです。

以下で共有する:

著者について

Bart Van der Schueren