CONSIGNES RELATIVES À LA CONCEPTION

Titane (Ti₆Al₄V)

Épaisseur de paroi

Dans l'impression 3D , l'épaisseur de paroi correspond à la distance entre une surface de votre modèle et la surface opposée. Pour une qualité Standard, l'épaisseur minimale des parois que vous pouvez utiliser est de 1 mm. Pour une qualité Performance, l'épaisseur minimale des parois est de 0,5 mm. Cependant, l'épaisseur de paroi minimale applicable peut varier car elle dépend, entre autres facteurs, de la géométrie et de la taille de la pièce. Par conséquent, nous recommandons une épaisseur de 2 mm pour créer des parois ou des éléments structurels.

Il n'existe pas d'épaisseur de paroi maximale en tant que telle mais gardez en tête que les zones plus épaisses peuvent exercer des tensions supplémentaires sur votre pièce, ce qui pourrait causer des déformations et entraîner des processus de fabrication instables.

Taille des détails

Les détails très fins (jusqu'à 0,5 mm) sont possibles lors de l'impression 3D avec le titane. Les tailles des détails correspondent à la distance entre la surface de votre modèle et la surface de votre détail.

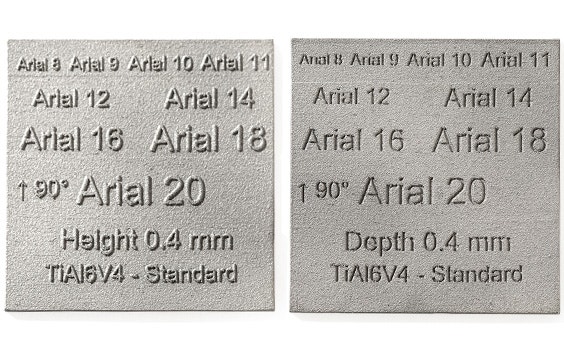

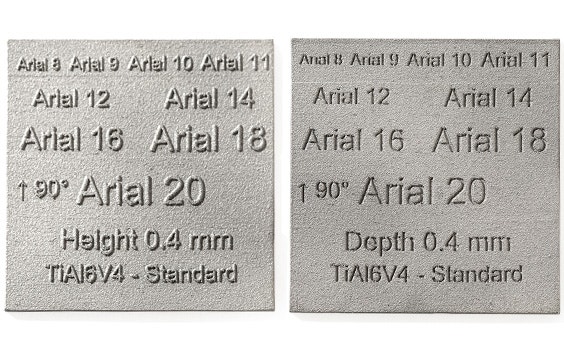

Les textes gravés et en relief sont également considérés comme des détails, mais comme l'imprimabilité et la lisibilité dépendent fortement de l'orientation de l'impression, nous ne pouvons donner qu'une indication générale pour le texte gravé et en relief ; utilisez la police Arial 20 pt avec une hauteur et une profondeur de 0,4 mm.

Comme il est difficile de prévoir les résultats pour toutes les polices possibles, la police Arial 20 pt correspond à des caractères avec une épaisseur de ligne de 0,7 mm et une hauteur globale de texte minimale de 5 mm. Pour illustrer ce à quoi vous pouvez vous attendre, veuillez vous référer aux exemples ci-dessous de textes en relief et gravés dans l'orientation la plus favorable en qualité standard.

Qualité et orientation de la surface

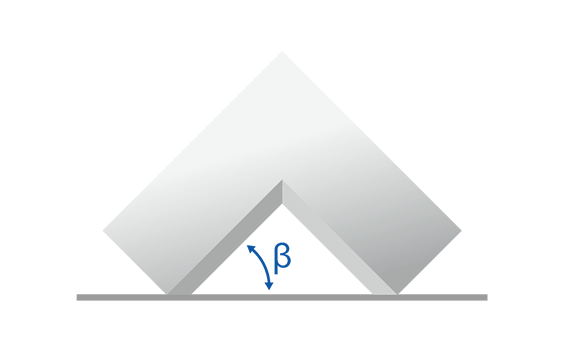

Le sens de fabrication d'une pièce influence considérablement la qualité de la surface, car il définit l'orientation des surfaces de la pièce par rapport à l'axe horizontal ou à la plaque de construction. Les angles (β) de moins de 45° par rapport à la plaque de construction ont tendance à produire une surface de moindre qualité, tandis que les angles supérieurs à 45° ont de fortes chances de produire des surfaces plus lisses. La surface d'une structure en saillie (le dessous d'une table, par exemple) sera probablement de mauvaise qualité.

Filetages

Contraintes dues au stress thermique

Votre modèle en titane est imprimé en 3D à l'aide de l'impression 3D métal, qui consiste essentiellement en un processus de soudage couche par couche. La fusion de la poudre couche par couche et sa solidification sont à l'origine de contraintes dues au stress thermique lors du refroidissement de la poudre fondue.

Un design inadapté à l'impression 3D métal peut faire rater la construction et/ou déformer la pièce en raison du grand nombre de contraintes dues au stress thermique. Il est donc essentiel de tenir compte des restrictions spécifiques au processus lors de la conception de la pièce. Nous vous recommandons d'arrondir les bords ou d'appliquer un congé d'un rayon minimal de 3 mm sur les bords de votre conception. De plus, évitez de créer des bords vifs pour la même raison. Essayez de ne pas accumuler de grandes quantités de matériau et de manière générale, préférez les formes organiques aux conceptions irrégulières.

Précision dimensionnelle

La précision dimensionnelle n'est pas relative au détail de votre modèle mais à son écart par rapport à la mesure nominale. La précision générale du métal imprimé en 3D est supérieure ou égale aux normes industrielles DCTG 6 de la norme DIN EN ISO 8062-3 : 2008-09 pour les dimensions comprises entre 0,5 et 30 mm, DCTG 8 de la norme DIN EN ISO 8062-3 : 2008-09 pour les dimensions comprises entre 30 et 400 mm et DIN ISO 2768 -1 c (grossière) pour les dimensions comprises entre 0,5 et 400 mm.

Si vous ne connaissez pas ces normes, reportez-vous au tableau ci-dessous pour avoir une idée de la tolérance à laquelle vous pouvez vous attendre par dimension ainsi que du degré de tolérance normalisé en vertu de la norme ISO 286.

Notez que des écarts de forme peuvent également se produire en raison de conceptions non conformes à l'impression 3D métal et de contraintes thermiques élevées.

Support

L'impression 3D métal consiste en un processus de fabrication couche par couche. La pièce est construite couche par couche d'après un fichier numérique. Selon l'orientation de la surface de la pièce, des structures de support peuvent s'avérer nécessaires. Elles doivent également être imprimées au cours du processus de fabrication.

Les structures de support permettent à votre modèle de rester rigide sur la plate-forme au cours du processus d'impression et d'absorber les contraintes internes, tout en empêchant la pièce de se déformer. Les parois ou saillies d'un angle inférieur à 45° par rapport à la plate-forme doivent généralement être soutenues, car elles risqueraient autrement d'entraîner des erreurs de construction. Une fois la pièce réalisée avec succès, le support est retiré et la pièce sablée. Les structures de support peuvent laisser des traces visibles une fois retirées.

Élimination de la poudre

Lorsque vous réalisez un modèle creux, il est important d'inclure au moins un orifice dans votre conception de façon à pouvoir éliminer la poudre inutilisée logée à l'intérieur de la cavité. Essayez d'utiliser une épaisseur minimale de paroi de 1 mm et de laisser au moins une ouverture de 3 mm de diamètre minimum. Celle-ci permettra d'évacuer la poudre inutilisée logée à l'intérieur de la pièce imprimée. Des cavités plus grandes ou complexes nécessitent plusieurs orifices de diamètres supérieurs, de préférence de 7 mm.

L'idéal est de réaliser des orifices au centre de votre modèle ; vous pourrez ainsi éliminer un maximum de poudre. Évitez que la poudre ne se loge dans les parties creuses de la pièce de manière à pouvoir éliminer complètement la poudre.

Bien que le processus d'impression en lui-même nous permette de produire des pièces hermétiques ou étanches à l'eau, nous ne garantissons l'étanchéité des pièces imprimées, car ces caractéristiques dépendent également d'autres facteurs que l'épaisseur de paroi et la pression qui est appliquée. Nous vous recommandons donc de tester la fonctionnalité de votre application individuelle. Notez que l'impression en titane de qualité Performance offre la plus faible porosité.

Trous

Le diamètre minimal recommandé pour un orifice est de 2 mm. Il s'agit du diamètre minimal nécessaire au retrait de la poudre se trouvant à l'intérieur de la pièce ; si l'orifice est plus petit, la poudre restera coincée à l'intérieur de la géométrie. Nous ne pouvons pas inspecter ni retirer complètement la poudre des orifices ou espaces intérieurs complexes et de forme irrégulière.

Plus les canaux internes sont longs et complexes, plus grand doit être le diamètre minimal. Dans ce cas, une impression respectant les géométries CAO ne peut pas toujours être garantie. Nous vous recommandons fortement d'éviter de concevoir de longs canaux internes en impression 3D métal à moins d'être en contact avec un gestionnaire de projet Materialise qui peut examiner vos fichiers.

Pour les alésages dont les réglementations sont très exigeantes en matière de tolérance, nous recommandons de créer des écarts ou de fermer les orifices complètement pour l'impression. Vous pouvez ensuite usiner la pièce pour vous assurer que les alésages sont conformes aux exigences spécifiques à la pièce.

Caractéristiques de fichier

Sur Materialise OnSite, nous acceptons les formats de fichier suivants : STL, 3DS, 3DM, OBJ, WRL, MATPART, STP, SKP, SLDPRT, STEP, CATPART, IGES, MODEL, MXP et MGX.

Outre la nécessité de respecter ces formats de fichiers, il existe également des contraintes liées au contenu de ces fichiers. Afin de vous offrir la meilleure qualité possible et d'assurer une traçabilité, nous autorisons la commande d'un seul modèle par pièce sur notre plateforme en ligne OnSite.

Cela signifie qu'il ne peut y avoir qu'une seule pièce par fichier. Si un fichier contient plusieurs pièces, nous le traiterons comme un seul modèle ou une seule pièce, ce qui signifie que les entités seront entrecroisées ou assemblées les unes dans les autres (le cas échéant, consultez les caractéristiques techniques ci-dessous). Autrement, votre pièce ne sera pas traitée correctement.

Caractéristiques techniques

| Dimensions maximales des pièces | 250 x 250 x 305 mm |

| Précision standard | Supérieur ou égal aux normes industrielles :

Voir les directives de conception pour plus d'informations sur la précision standard. |

| Épaisseur des couches | Standard : 0,06 mm, Performance : 0,03 mm |

| Épaisseur minimale de la paroi | Standard : 1 mm, Performance : 0,5 mm |

| Taille minimale des détails | 0,4 mm |

| Pièces imbriquées ou mobiles | Non |

| Canaux internes | Oui |

| Structure de la surface | Surface rugueuse |