CASO PRÁCTICO

El pensamiento aditivo: cómo ha reinventado Volvo Car Gante los dispositivos de producción

Las cadenas modernas de producción de coches son rápidas, complejas y están totalmente sincronizadas. Dependen mucho de la tecnología y la automatización, pero también de numerosas herramientas y dispositivos que se fabrican especialmente para una cadena o incluso para modelos de coches concretos.

Estos componentes únicos hechos a medida raramente destacan cuando se trata de innovar en la cadena de producción. Volvo Car Gante y Materialise han cambiado esto. Juntos nos hemos dado cuenta de que si promueves el rendimiento y mejoras las herramientas y los dispositivos, puedes ahorrar dinero, ganar espacio de producción y mucho más. ¿Cómo? Utilizando una combinación de piezas impresas en 3D y de catálogo industrial para crear soluciones personalizadas más rápido. El primer ejemplo: un útil de montaje que ayuda a los trabajadores a colocar varias combinaciones del logo de Volvo, número de modelo y otra información en la parte posterior de cada coche nuevo.

El nuevo útil de montaje combina todos los componentes anteriores en un solo dispositivo, pesa un 64 % menos y se puede fabricar en solo dos semanas a casi la mitad de precio que el dispositivo anterior.

El reto

Impulsar la eficiencia en su línea de producción de automóviles

Casi la mitad de la producción anual de coches de Volvo (533 000 en total en 2016) tiene lugar en la cadena de montaje de Volvo Car en Gante, Bélgica. Estas instalaciones se ocupan de los modelos XC60, S60 y V40, así como de sus respectivos modelos Cross Country, y producen alrededor de 57 coches por hora para clientes de todo el mundo. Es un entorno complejo y de rápido ritmo, con muy poco margen de error.

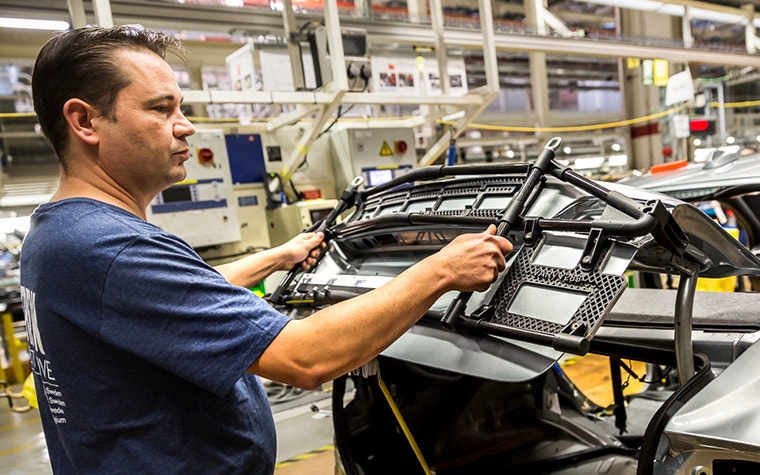

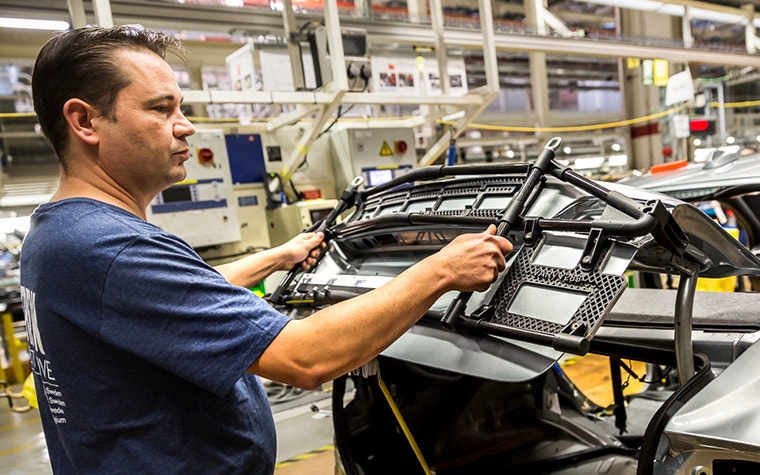

Un paso pequeño pero crucial en el montaje de cualquier Volvo es la marcación de cada coche con el logo, número de modelo y otras indicaciones. Estas cambian en función del coche, pero se tienen que colocar de forma precisa, consistente y rápida sin dañar la pintura del vehículo. Antes se utilizaban varios útiles o plantillas de montaje pesados e incómodos que los trabajadores colocaban encima de la parte trasera del coche para después colocar las marcas adecuadas en el lugar apropiado con la correcta alineación.

Hannes Wauters, ingeniero de equipos de Volvo Car Gent, siempre está buscando oportunidades para mejorar estos tipos de recursos y dispositivos de producción. Junto con Materialise, él y su equipo se dieron cuenta de que el armazón de montaje era un candidato perfecto para convertirse en un equipo de la cadena de producción impreso en 3D.

Hannes explica: «Con los recursos de producción que tenemos, a menudo necesitamos un parche rápido para que la cadena continúe, así que perdemos mucho tiempo con los métodos tradicionales de producción, porque son con los que estamos familiarizados. No solemos tener tiempo para experimentar, pero cuando hay alguna oportunidad de aprender cosas nuevas, la aprovechamos. El nuevo armazón de montaje era para los modelos que se iban a producir a partir de enero de 2017, así que teníamos algo más de tiempo para desarrollarlo. Ya teníamos un par de piezas impresas en 3D obtenidas a partir de los antiguos armazones, así que era una oportunidad estupenda para probar y observar las ventajas de los métodos de fabricación aditiva a la hora de diseñar una pieza desde cero».

Los armazones anteriores estaban soldados y eran bastante pesados. El dispositivo era difícil de calibrar y tenía tolerancias de hasta +/- 2 mm. Los armazones se rompían fácilmente cuando se caían por accidente y tardaban al menos 6 semanas en fabricarse. El nuevo dispositivo debía ofrecer una alineación precisa y repetibilidad, y no debía dejar marcas en la pintura. Además, la pieza debía ser fuerte y ligera al mismo tiempo.

Hannes continúa: «La característica más importante para nosotros era la resistencia. Un dispositivo como el armazón de montaje tiene que soportar un ambiente industrial bastante brusco».

La solución

Reimaginando la plantilla de encolado con impresión 3D

Mathieu Cornelis, Responsable de Negocio en Materialise, explica el proceso que siguió Materialise para crear el nuevo diseño: «Cuando primero evaluamos el potencial del armazón de montaje para la impresión 3D, pensamos de inmediato que, aunque se trataba de un dispositivo bastante voluminoso, no tenía que ser necesariamente una única pieza impresa en 3D. Así que empezamos a buscar materiales ligeros, resistentes a las deformaciones y menos sensibles a las temperaturas que fueran estándares para conseguir rápidamente el tamaño del marco sin añadir peso. Después utilizaríamos la fabricación aditiva para los detalles más pequeños del armazón».

El equipo de diseño e ingeniería de Materialise eligió tubos estándares de carbono para funcionar como un marco básico muy ligero, y después diseñó puntos de unión, almohadillas y amortiguadores impresos en 3D para unirlos. El enfoque modular ofreció una gama de tecnologías y materiales que se podían utilizar para explotar sus propiedades específicas. Por ejemplo, los amortiguadores se imprimieron utilizando TPU (poliuretano termoplástico) por sus características gomosas y altamente resistentes. De esta forma, se aseguraría que el dispositivo sobreviviera a una caída.

Los puntos de unión se imprimieron en PA-12 (una poliamida), que es muy adecuada para piezas complejas de conexión. Los canales de adhesivo específicamente diseñados (que solo se pueden conseguir gracias a la impresión 3D) entre estos puntos de unión y los tubos de carbono aseguran un ajuste mecánico y una unión adhesiva entre las piezas.

El resultado

Tolerancias de precisión, fácil calibración y un atractivo dispositivo

Un dispositivo especial de calibración sustituyó el proceso anterior con tendencia a errores de calibración del armazón que se realizaba sobre el maletero separado de un coche, cuyas dimensiones pueden variar en función de las temperaturas ambientales. Debido a esta facilidad a la hora de calibrar y a una construcción mucho más precisa del dispositivo, el nuevo armazón de montaje consigue tolerancias por debajo de 0,2 mm.

El resultado general es un dispositivo que cuesta un 48 % menos, es un 64 % más ligero y se puede montar muy rápidamente. Se aprovechan al máximo las propiedades de los componentes individuales y todas las combinaciones posibles de las plantillas de montaje en un solo armazón. Su naturaleza modular facilita el ajuste, la calibración y la reparación.

Hannes concluye: «La precisión del nuevo dispositivo me sorprendió realmente. Ahora podemos conseguir tolerancias menores y esperamos reducir los índices de desechos. A nuestros trabajadores de la cadena les encanta. El nuevo armazón es más fácil de manejar y mucho más ligero. No tienen que preocuparse de si se puede romper y la ergonomía ha mejorado mucho. ¡No quieren volver a ver el dispositivo anterior!

Sin embargo, lo más importante es que todo el proyecto fue una gran oportunidad de aprendizaje para nosotros. Nos ha enseñado a pensar de forma aditiva y a hacer las cosas de otra manera, lo que nos permitirá mejorar nuestra cadena continuamente. Finalmente, aunque puede parecer menos importante, el nuevo dispositivo es genial y moderno. Cuando le muestro la cadena a la gente, me paro en el armazón de montaje porque es estupendo. Puede que sea algo pequeño, pero me hace sentir orgulloso de mi trabajo».

Compartir en:

Este caso de estudio en breves palabras

Volvo Car Gent

Automóviles

PA 12

Modelado por deposición fundida

Sinterización láser selectiva

Mejora de la ergonomía

Reducción del peso

Innovación del producto