DESIGNRICHTLINIEN

TuskXC2700T

Wandstärke

Beim 3D-Druck bezieht sich die Wandstärke auf den Abstand zwischen der einen Oberflächenseite Ihres Bauteils und der gegenüberliegenden einfachen Oberfläche. Ein Bauteil, das mittels Stereolithographie gefertigt wurde, weist eine Mindestwandstärke auf, die von seiner Gesamtgröße abhängt.

Wir empfehlen, die Wandstärke immer dann zu erhöhen, wenn Sie Ihre Konstruktion auf ein größeres Format skalieren. Kleine Objekte, bei denen die Summe der Abmessungen weniger als 200 mm beträgt, benötigen eine Wandstärke von mindestens 1 mm. Mittelgroße Bauteile, bei denen die Summe der X-, Y- und Z-Abmessungen zwischen 200 mm und 400 mm beträgt, benötigen eine Wandstärke von mindestens 2 mm. Bei größeren Bauteilen ist eine Wandstärke von 3 mm ein Muss.

Oberflächenqualität und Ausrichtung

Viele der Merkmale Ihres 3D-Drucks unterliegen den Gegebenheiten des Stereolithographie-Prozesses. Da Ihr Bauteil Schicht für Schicht gedruckt wird, beeinflusst die Ausrichtung auf der Bauplattform die Qualität und die Festigkeit der Oberfläche. In der Abbildung sehen Sie zwei Beispiele desselben Bauteils, das in zwei unterschiedlichen Ausrichtungen gedruckt wurde.

Das horizontal gedruckte Bauteil zeigt deutlich den beim Druckvorgang entstehenden „Treppeneffekt". Seine Oberfläche ähnelt der einer topografischen Karte. Wird das Bauteil hingegen vertikal gedruckt, führt das zu einer besseren Oberflächenqualität.

Überlegen Sie sich, welche Oberfläche qualitativ am hochwertigsten sein soll, und wählen Sie dementsprechend die Ausrichtung für den Druck aus.

Aushöhlen

Versuchen Sie, falls möglich, Ihr Bauteil auszuhöhlen. Dadurch können Sie höhere Kosten und Probleme durch Schrumpfung in stärkeren Abschnitten vermeiden. Empfehlungen zur geeigneten Wandstärke finden Sie im Abschnitt „Wandstärke" weiter oben.

Wenn Sie Ihr Bauteil aushöhlen, muss unser Produktionsteam ein oder mehrere Ablauf- oder Entnahmelöcher einarbeiten. In der Regel werden diese an den tiefsten Punkten Ihres Bauteils nach Ausrichtung und Positionierung auf der Bauplattform vorgesehen.

Durch diese Löcher wird gewährleistet, dass der Druck des flüssigen Harzes innerhalb und außerhalb Ihres Bauteils auf demselben Niveau bleibt. Dies verhindert eine Verformung Ihrer Konstruktion. Man kann ungleichmäßigen Druck mit einem bis zum Rand mit Wasser gefüllten Glas vergleichen: Die Flüssigkeit wölbt sich am Rand auf, sodass der Laser zu viel Material scannt und sich Ihr Bauteil verformt

Zudem werden die Löcher verwendet, um überschüssiges Harz aus dem Inneren des Bauteils zu entfernen, sobald der Druckvorgang abgeschlossen und Ihr Bauteil aus dem 3D-Drucker entnommen wurde. Ihr Bauteil kann dann entleert, gereinigt und für optimale Festigkeit in einem UV-Ofen gehärtet werden. Ohne die Ablauflöcher würde das flüssige Harz eingeschlossen bleiben.

Da die Position der Ablauflöcher von der Ausrichtung abhängt, muss unser qualifiziertes Produktionsteam entscheiden, wo die Löcher platziert werden. Wo immer möglich, werden die Löcher an der Fläche vorgesehen, die am wenigsten sichtbar oder nach dem Druckvorgang am leichtesten zu füllen ist.

Sie können natürlich auch selbst Löcher in Ihr Design einarbeiten, wenn Sie sie an einer bestimmten Position haben möchten. Es kann jedoch sein, dass unser Team je nach Druckausrichtung zusätzliche Löcher hinzufügen muss.

Bei einigen Hohlkörpern ist es erforderlich, die Struktur mit Supportmaterial im Inneren zu verstärken. Diese Supportstrukturen können möglicherweise nicht entfernt werden, wenn sie nicht zugänglich sind. Weitere Informationen finden Sie im Abschnitt über innen liegende Supports weiter unten.

Supports

Der Stereolithographie-Prozess findet in einem Tank mit flüssigem Harz statt. Aus diesem Grund müssen Bauteile auf der Bauplattform befestigt werden, damit sie nicht davon schwimmen. Diese Befestigung wird „Support" (Stütze) genannt und ist für alle Bauteile erforderlich, die mittels Stereolithographie gefertigt werden. Zusätzlich zum Halten des Bauteils an Ort und Stelle ermöglichen Supports auch die Konstruktion von überhängenden Elementen.

30-Grad-Regel

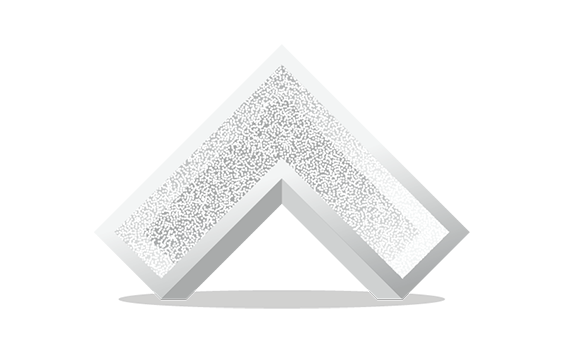

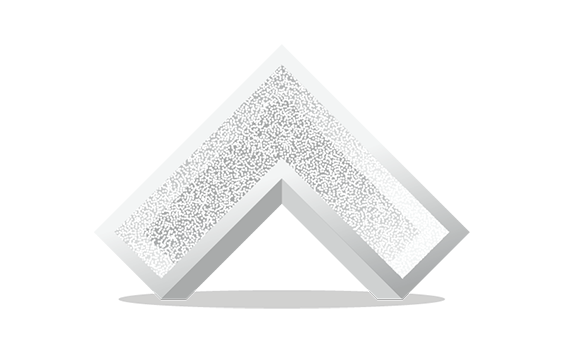

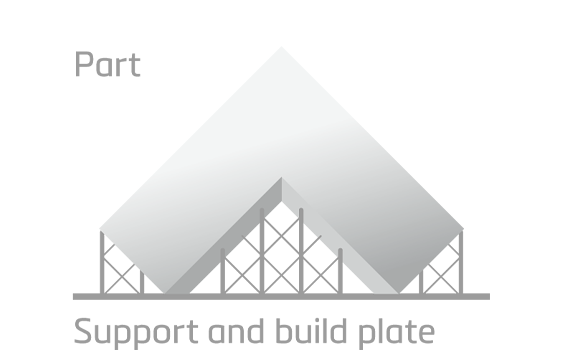

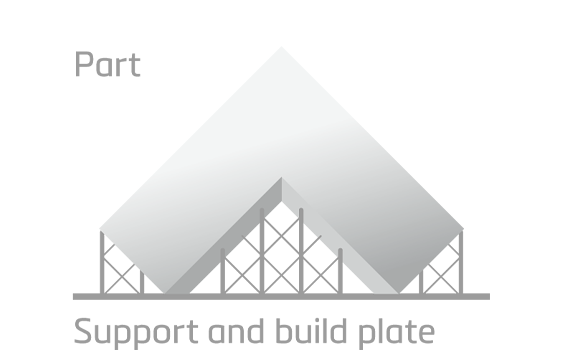

In der Abbildung wird gezeigt, wann ein Bauteil mit Supports versehen werden muss. Im „selbsttragenden" oder „sicheren" Bereich werden keine Supports für den Druck des Bauteils benötigt. Bei den meisten Bauteilen liegt dieser Bereich zwischen 150° und 30°. Denken Sie bei der Konstruktion eines Objekts, das Sie in Harz drucken möchten, an diesen sicheren Bereich, um zu entscheiden, ob Ihr Bauteil für den Druck mit Supports versehen werden muss.

Außen liegende Supports

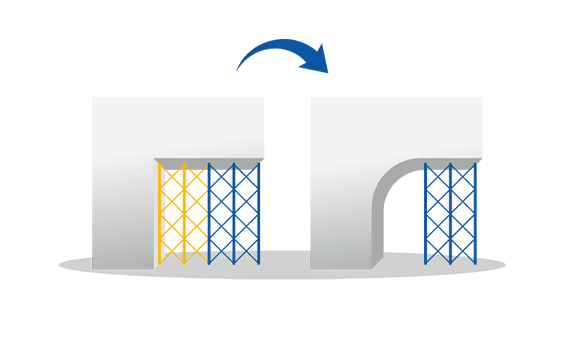

Damit Ihr Bauteil in Position gehalten wird und es nicht während des Drucks zusammenfällt, muss es mit Supports versehen werden, wenn es Abschnitte beinhaltet, die enger als 30° sind. So muss beispielsweise, wie in der Abbildung dargestellt, der untere Teil des Bauteils mit Supports versehen werden, da er enger als 30° ist. Der übrige Teil des Designs benötigt keine weiteren Supports, da er weiter als 30° ist.

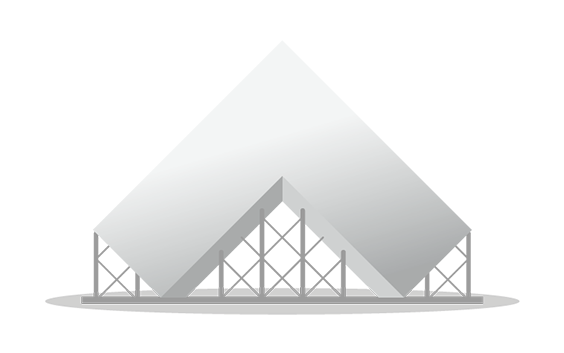

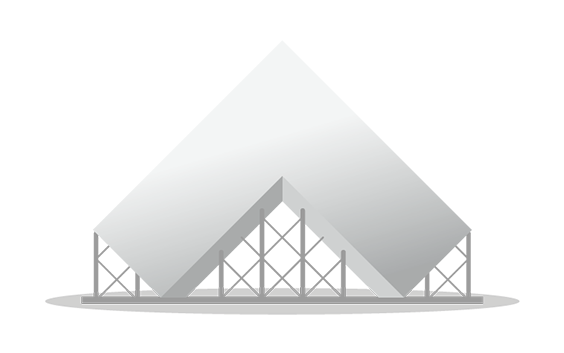

Innen liegende Supports

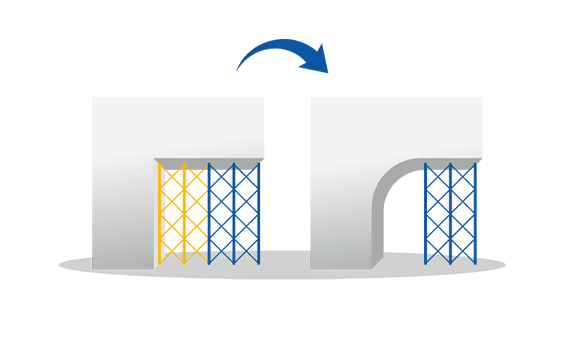

Die 30-Grad-Regel gilt ebenso für das Innere des Bauteils. Bauteile mit einem innen liegenden Abschnitt, der enger ist als 30°, müssen mit Supports versehen werden. So muss beispielsweise, wie in der Abbildung dargestellt, der obere Teil des Bauteils mit Supports versehen werden, damit es nicht während des Druckvorgangs zusammenfällt. Wie Sie vielleicht vermuten, ist die Entfernung von innen liegenden Supports weitaus schwieriger als die von außen liegenden Supports, da sie in der Regel von Hand schlechter zugänglich sind.

In der Regel gibt es zwei Methoden zum Entfernen innen liegender Supports. Die einfachste Möglichkeit ist, das Hohlkörper-Design in zwei Teile zu teilen. Dies führt aber zu einer Konstruktion mit einer deutlichen Naht, der sogenannten Trennlinie. Die andere Möglichkeit ist, ein großes Loch einzuarbeiten, sodass das Innere zugänglich ist. Diese Möglichkeit lässt sich nicht bei sehr komplexen Formen anwenden – in einem solchen Fall müssen mehrere Löcher eingearbeitet werden. Das Loch sollte einen Durchmesser von mindestens 10 mm aufweisen. Je größer das Loch bzw. die Löcher, desto besser stehen die Chancen, die innen liegenden Supports erfolgreich zu entfernen.

Vermeiden von Supports

Ein guter Weg zur Vermeidung von Supports ist, eine Verrundung einzuarbeiten, was das Problem in den meisten Fällen löst. Denken Sie aber daran, dass horizontale Oberflächen trotzdem mit Supports versehen werden müssen, wenn sie mehr als 2 mm herausragen.

Geprägte und gravierte Details

Für gravierte Texte oder Oberflächendetails empfehlen wir Buchstaben mit einer minimalen Linienstärke von 0,5 mm und einer Tiefe von 0,5 mm. Für geprägte Texte und Oberflächendetails empfehlen wir Buchstaben mit einer Linienstärke von mindestens 0,5 mm und einer Tiefe von mindestens 0,5 mm.

Erforderliche Dateiformate

Wir akzeptieren die folgenden Dateiformate STL, 3DS, 3DM, OBJ, WRL, MATPART, STP, SKP, SLDPRT, STEP, CATPART, IGES, MODEL, MXP, und MGX auf Materialise OnSite.

Diese Dateiformate müssen eingehalten werden, und es gibt auch Einschränkungen in Bezug auf den Inhalt dieser Dateien. Um die bestmögliche Qualität zu liefern und die Rückverfolgbarkeit zu gewährleisten, akzeptieren wir pro Bauteil jeweils nur ein Modell, wenn über unsere Onlineplattform OnSite bestellt wird.

Das heißt, je Datei ist nur eine Shell zulässig. Sind in einer Datei mehrere Shells vorhanden, verarbeiten wir sie wie für ein Modell oder Teil, d. h., als ob die Shells sich überschneiden oder ineinander greifen (beachten Sie ggf. die unten stehenden technischen Spezifikationen). Andernfalls wird das Teil nicht korrekt bearbeitet.

Technische Daten

| Maximale Bauteilabmessungen | 2.000 x 700 x 788 mm 1.100 x 690 x 590 mm (Online-Bestellungen) 100 x 100 x 100 mm (Fast Lane Bestellungen) |

| Standardgenauigkeit | ±0,2 % (mit einer Untergrenze von ±0,2 mm) |

| Schichtstärke | 0,1 mm |

| Mindestwandstärke | 1 – 3 mm (je nach Bauteilabmessungen) |

| Detail-Mindestgröße | 0,5 mm |

| Ineinandergreifende oder bewegliche Bauteile | Nein |

| Interne Kanäle | Ja, aber die Stützstrukturen können in den Kanälen bleiben |

| Oberflächenstruktur | Glatte Oberfläche mit sichtbaren Aufbauschichten; transluzent mit leichter Blautönung |