EXPERT INSIGHT

5 Herausforderungen in der Fertigung, die mit 3D-Druck gelöst werden können

Additive Fertigung („AM“ vom englischen „Additive Manufacturing“), gemeinhin auch als 3D-Druck bezeichnet, ist für den Fertigungssektor nicht wirklich neu. Sie kommt bereits in unterschiedlichsten Industrien für eine Reihe von Endprodukten zum Einsatz. Was jedoch neu ist, ist der Wandel, den die AM von einer Nischentechnologie hin zu einem praktischen Produktionswerkzeug vollzogen hat. Einst fast ausschließlich für Rapid Prototyping eingesetzt, hat sich die additive Fertigung immer weiter in den Produktionsprozess vorgearbeitet, um Effizienz und Leistungsfähigkeit in kleinen wie in großen Produktionsbetrieben zu steigern.

Laut eines Berichts von PwC aus dem Jahr 2016 zu Trends in der industriellen Fertigung, in dem 3D-Druck als eine der Lösungen mit den wahrscheinlich größten Auswirkungen auf Fertigungsumgebungen genannt wird, ist dies eine Entwicklung, die Hersteller vermehrt ins Auge fassen sollten. Durch die Teilnahme an der aktuellen „technischen Renaissance“ können Unternehmen „die Produktivität in den eigenen Anlagen erhöhen, sich gegen ihre Wettbewerber durchsetzen und den Kunden einen Vorteil bieten, die selbst nach Profit durch Innovationen streben.“

An dieser Stelle beleuchten wir, wie sich diese Vorteile auf das Herz der Fertigung auswirken: die Fertigungsstraße. Hierfür identifizieren wir die fünf häufigsten Herausforderungen, bei denen AM helfen kann.

1. Ein Bauteil unserer Fertigungsstraße fällt regelmäßig aus

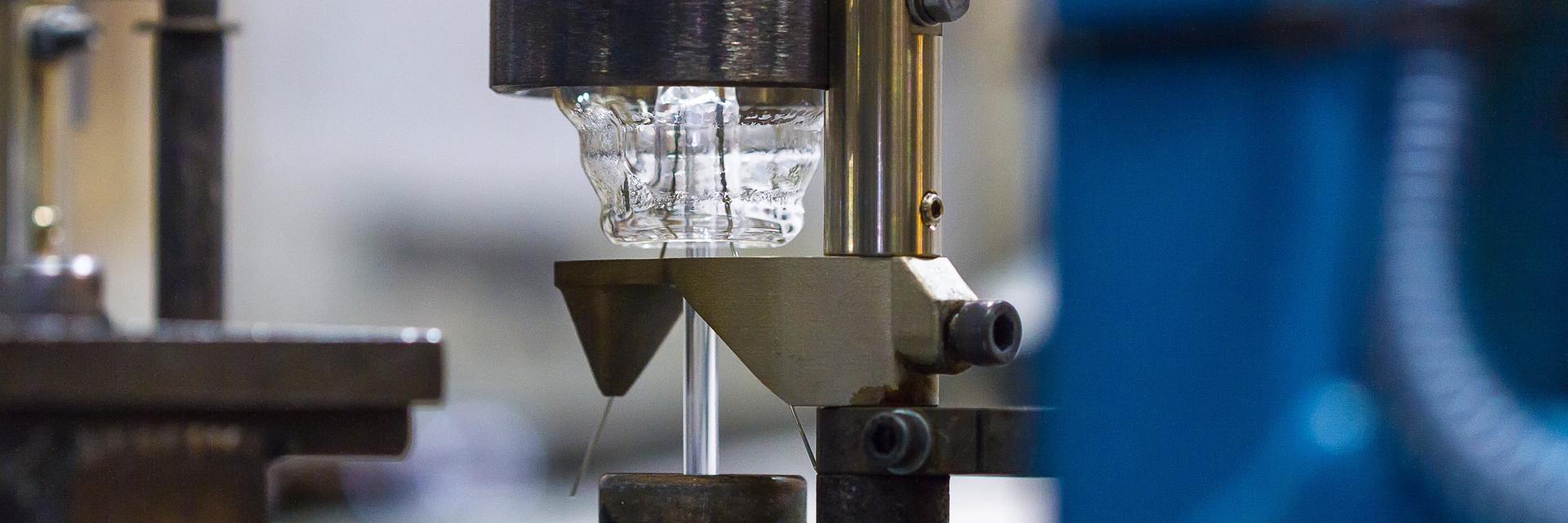

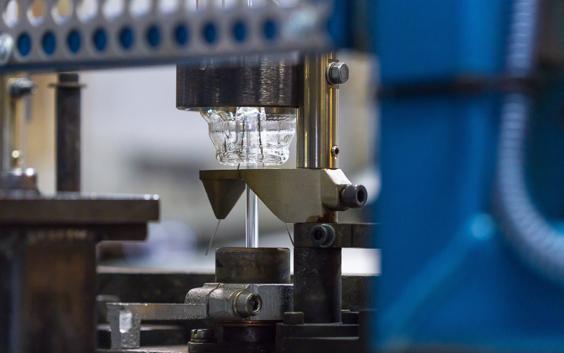

Unternehmenskritische Komponenten der Produktionslinien wie Zangen-, Sauggreifer oder Handkaliber können beschädigt werden, was häufig die Produktqualität beeinträchtigt (wie unter 2 beschrieben). Die Komponenten können auch komplett ausfallen. Gründe hierfür sind in der Regel Verschleiß durch einen konstanten Durchsatz, temperaturbedingte Belastungen, schwache Schweißpunkte und anfällige mechanische Verbindungen in Baugruppen. Daraus entstehende, ungeplante Stillstandszeiten für Reparaturen sind nicht nur teuer sondern auch frustrierend.

Die Konstruktion eines Bauteils kann für den 3D-Druck optimiert werden, indem die Anzahl erforderlicher Komponenten reduziert wird, bruchanfällige Strukturen gestärkt werden oder die Oberflächentopographie geändert wird. Dadurch lassen sich Ausfallraten erheblich senken. Die AM kann alle Trümpfe ausspielen, wenn sie für ein solches Re-Design mit „Mehrwert“ verwendet wird.

Außerdem mindert der 3D-Druck wichtiger Bauteile der Produktionsstraße etwaige Risiken der üblichen Lieferkette, wie z. B. begrenzte Verfügbarkeit der Teile beim Originalteilehersteller (OEM). 3D-Druck kann auch die Umschlagszeit für Teile für das sogenannte MRO (Maintenance, Repair, Operations – Wartung, Reparatur, Überholung) verkürzen. Auf diese Weise entfallen auch Großbestellungen für Ersatzteile, deren Lagerung ins Geld gehen kann. Es lässt sich sogar eine geringere Anzahl und dabei viel größere Vielfalt an AM-Teilen drucken und direkt vor Ort aufbewahren.

2. Wir haben eine hohe Ausschussquote bei unseren Produkten

Produktmängel gänzlich auszuschließen oder sicherzustellen, dass die Ausschussquoten strenge Qualitätsgrenzwerte für die Abnahme (Acceptance Quality Limits, AQL) nicht überschreiten, ist ein Ziel, das alle Hersteller eint. Verarbeitungsmängel wie Produktfehler oder -defekte, die unter gewöhnlichen Produktionsbedingungen auftreten, stellen einen schlimmstenfalls rufschädigenden Qualitäts- und Gewinnverlust dar und bedrohen die Grundsätze der schlanken Produktion.

Zwar kann auch menschliches Versagen (durch Arbeiter an der Fertigungslinie) eine Rolle spielen, meistens entstehen Qualitätsprobleme bei Produkten jedoch durch eine fehlerhafte Einstellung von Geräten, defekte Werkzeuge oder Probleme mit mehrteiligen Komponenten, die für die Fertigung benötigt werden. Für diese Grundprobleme ist 3D-Druck eine ideale Lösung, um die Handhabung in Schlüsselbereichen des Produktionsprozesses zu verbessern oder die Qualität bzw. Leistung der Komponenten durch Re-Design zu erhöhen.

Wenn Komponenten regelmäßig ausfallen oder mangelhafte Leistung erbringen, ist vielleicht ein Re-Design die Lösung – auch um von den vielen anderen Vorteilen des 3D-Drucks profitieren zu können. Ein bekanntes Problem herkömmlicher Sauggreifer ist, dass bei innen liegenden Montagepunkten schon früh ein unbeabsichtigter Luftverlust auftreten kann. Im Laufe der Zeit kommt es dadurch zu einem Abrutschen von Gütern, was wiederum größere Qualitätsprobleme und höhere Ausschussquoten nach sich zieht. Der 3D-Druck ermöglicht das Erstellen komplexer Kanäle in einzelnen Strukturen, sodass die Anzahl von Montagepunkten und somit auch das Risiko von Leistungsproblemen und spätere Ausfälle verringert werden.

3. Wir möchten ein neues Produkt zu unserer Serienfertigung hinzufügen

Wie bereits zuvor angesprochen, ist einer der größten Vorteile der additiven Fertigung gegenüber ihrem Gegenpart, der „subtraktiven“ Fertigung, die Möglichkeit, Serienbauteile zu entwickeln, die zuvor schwer bis gar nicht realisierbar waren, sowohl bezüglich der Geometrie als auch der Materialzusammensetzung.

Ein nicht unbeträchtlicher Teil der Probleme bei der Entwicklung von Produktionslinien für neue, anspruchsvolle Produkte oder Bauteile lässt sich somit lösen. Mit 3D-Druck können individuelle Werkzeuge, deren Einführung typischerweise zeitaufwendig und schwierig ist, in viel kürzerer Zeit entwickelt, getestet und eingesetzt werden. Hier kommen die Wurzeln der AM im Rapid Prototyping zum Tragen.

Es kann sogar sein, dass auf diese Weise in vielen Fällen überhaupt keine neuen Produktionsstraßen oder Fertigungsabschnitte mehr erforderlich sind. Zum Beispiel Fingergreifer: Dieses Bauteil muss häufig ausgetauscht werden, um den Änderungen an Produktform und -größe gerecht zu werden. Werden diese im 3D-Drucker aus einem alternativen, flexibleren Material gefertigt, mit höherer Flexibilität beim Design, kann die Produktabnahme verbessert werden, ohne zu Lasten der Genauigkeit oder Greiferleistung zu gehen. Auch der Nachbearbeitungsaufwand bei der Produktion wird minimiert. Hersteller können auf die immer komplexer werdenden Anforderungen ihrer Kunden somit deutlich besser reagieren.

4. Wir möchten Gesundheits- und Sicherheitsrisiken bei unserer Fertigung minimieren

Einer von sechs Herstellern im Vereinigten Königreich hat seit 2012 Verletzungen von Mitarbeitern gemeldet. Tatsächlich gingen dadurch 2015/2016 ganze 300.000 Arbeitstage verloren. Diese nationale Statistik steht beispielhaft für ein globales Problem.

Prozessanlagen- und Maschinenbediener unterliegen einem besonders hohen Verletzungsrisiko – das Risiko von Erkrankungen des Bewegungsapparats ist sogar 40 % höher als bei anderen Arbeitskräften. Bekannte Ursachen für derartige Verletzungen oder Erkrankungen treten auf, wenn schwere Lasten (Bauteile oder Ausrüstung) mit speziellen Vorrichtungen gehoben oder bewegt werden müssen oder in einer ermüdenden oder schmerzhaften Körperhaltung gearbeitet wird.

Daher ist eine leichtere, sicherere und bedienerfreundlichere Ausrüstung für Produktionsstraßen die erste Priorität.

AM klingt dabei möglicherweise nicht sofort nach der logischen Lösung für diese Art von Problemen, sie kann sich aber in vielen Fällen als geradezu ideal erweisen: Von der Vereinfachung der Teilekomplexität im Sinne einer besseren Ergonomie bis hin zur Reduktion interner Strukturen mit dem Ziel einer Kraft- und Lastverteilung, um die Leistungsfähigkeit des Bauteils zu erhöhen und gleichzeitig das insgesamt zu hebende Gewicht zu verringern. Mit anderen Technologien als der AM ist dies schlicht nicht möglich, weswegen sie bereits eine wichtige Rolle bei Gesundheits- und Sicherheitsstrategien auf der ganzen Welt spielt.

3D-Druck bietet auch eine kostengünstige Lösung für die Produktion von Simulationswerkzeugen, um so mögliche Risiken zu bewerten. Es lassen sich in kürzester Zeit genaue Nachbildungen von Serienbauteilen drucken, um Bedienungsrisiko, Kontaktabstand und ergonomische Effizienz zu analysieren.

5. Wir müssen unsere Durchlaufzeiten verringern

In einem Umfeld ständigen globalen Wettbewerbs, in dem Kunden geringe Kosten, hohe Qualität und häufig auch hoch differenzierte Güter erwarten, sind verbesserte Produktentwicklung und Produktionszyklen ein Hauptziel für Hersteller geworden, um die Markteinführungszeit zu verkürzen.

Dazu ist eine maximale Effizienz der Serienfertigung unabdingbar. In diesem Dokument wurden bereits wichtige und relevante Vorteile der AM beleuchtet, mit denen dieses Ziel erreicht werden kann. Zum einen gehören hierzu insbesondere Ausrüstungen und mehrteilige Komponenten, die sich an immer weiter entwickelte Produktreihen anpassen lassen. Zum anderen geht es auch um 3D-gedruckte Ersatzteile, die schnell sowie mit geringer Vorlaufzeit gefertigt werden, was Stillstandszeiten drastisch reduziert.

Am allerwichtigsten ist jedoch das Potenzial der AM, die Ergonomie von Komponenten zu überarbeiten und zu verbessern. Dass Klemmen, Handkaliber, Halterungen, Greifer und Düsen dank einer breiteren Materialvielfalt vollständig überdacht und neu entwickelt werden können, um sie leichter, stabiler, einfacher in der Handhabung und letztendlich leichter bereitstellbar zu machen, trägt wesentlich zur Verschlankung der Produktionszyklen bei.

Teilen auf:

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.