ANWENDERBERICHT

Wakati sorgt dank 3D-Druck für eine effizientere Lebensmittellieferkette

Laut Angaben der Vereinten Nationen verderben 45% des Obstes und Gemüses, bevor diese Lebensmittel auf den Markt kommen. Das heißt, es wird auch fast die Hälfte des Arbeitsaufwands und der Investitionen vergeudet. Anstatt auf eine Verdopplung der Produktion zu setzen, um diese Verluste zu kompensieren, kümmerte sich ein erfinderischer junger Produktentwickler aus Belgien um die Ursache des Problems, die Lagerung!

Branche

Farming and produce

Eingesetzte Lösungen

Fused deposition modeling (FDM)

Stereolithography

Warum dieser Ansatz

Lower prototyping and manufacturing costs

Design freedom

Die Herausforderung

Obst und Gemüse frisch halten, bevor sie auf den Markt kommen

Während der Recherche für seine Magisterarbeit an der Universität Antwerpen entdeckte Arne Pauwels, dass Temperatur nicht der entscheidende Faktor für die Haltbarkeit von Obst und Gemüse ist. Auf dem Feld ist es auch heiß, und trotzdem bleiben die Früchte bis zur Ernte frisch. Er fand heraus, dass sie einfach feucht gehalten werden müssen, und das geht ganz einfach, indem man sie in einer Umgebung mit hoher Luftfeuchtigkeit aufbewahrt.

Die Lösung

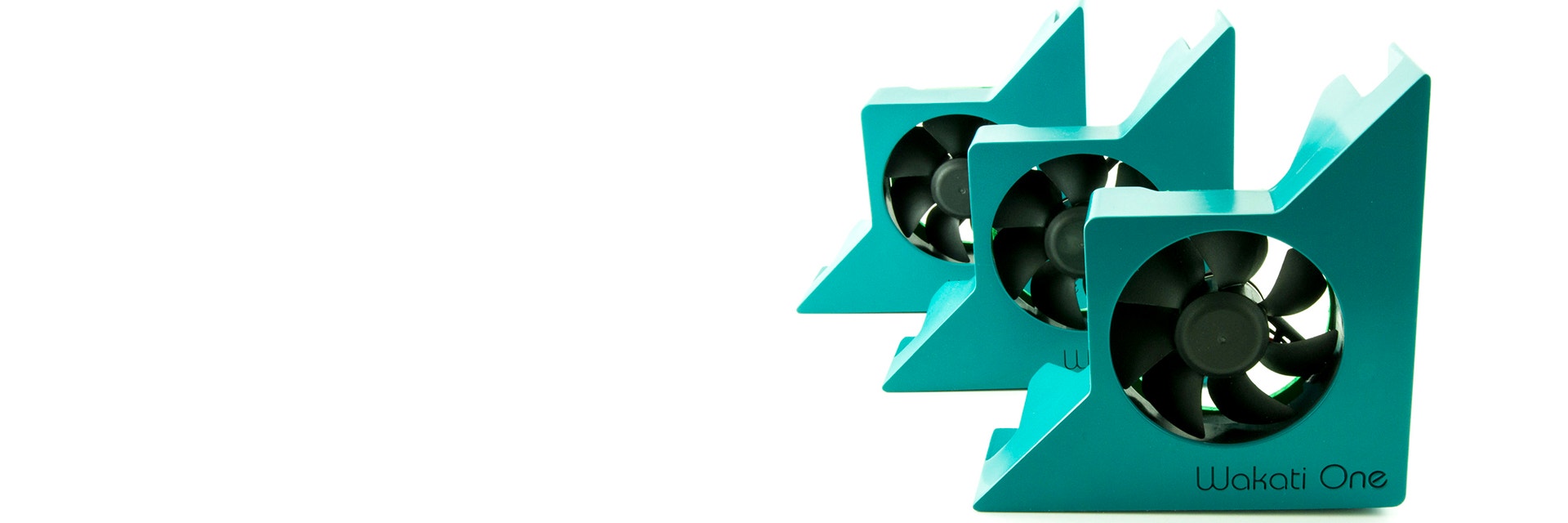

Zelt und 3D-gedruckter Ventilator schaffen ein sterilisiertes Mikroklima für eine optimale Lagerung

Inspiriert von Verdunstungskühlern entwickelte er das Konzept für Wakati. Mit einer Zeltstruktur und einem kleinen Solarmodul für gerade einmal drei Watt erzeugt Wakati ein steriles Mikroklima, das keine teuren Kühlsysteme benötigt.

Die klimatisierte Wakati-Einheit verbraucht weniger als 1 % der Energie, die ein Kühlschrank benötigt. Die gesamte Lösung kostet lediglich einen Bruchteil der verbreiteten Alternativen. Diese Einsparungen wurden durch Beschränkung der Ausgaben für die einzelnen Komponenten erzielt. Arne sagte dazu: „Für das Gehäuse des Ventilators nutzten wir 3D-Druck. So konnten wird das Design während der Testphase kontinuierlich optimieren und kostengünstige, funktionale Prototypen in FDM (Fused Deposition Modeling) herstellen, mit denen wir Investoren und potentielle Kunden überzeugten.“

Das Ergebnis

Von einem kosteneffektiven Pilotlauf zur Kleinserienfertigung, mit 3D-Druck bei Materialise kann die Brücke zwischen Prototypenerstellung und Fertigung geschlagen werden. Aufgrund des breiten Technologieangebots steht die beste Technologie für jeden Schritt im Produktentwicklungsprozess zur Verfügung. Nachdem das endgültige Design feststand, wurde es in Stereolithographie gedruckt, um ein Urmodell für Vakuumguss zu erhalten. So konnten 120 Wakati-Einheiten innerhalb kürzester Zeit produziert werden.

Arne ist von dem Ergebnis begeistert: „In Entwicklungsländern besteht ein großer Bedarf an günstigen Lösungen, um Ernteverluste zu verringern. Dank 3D-Druck konnte ich ein Produkt zu vernünftigen Kosten und ohne negative Auswirkungen auf die Nachhaltigkeit entwickeln.“

Teilen auf: