ANWENDERBERICHT

Röchling Automotive setzt alle Hebel in Bewegung, um Motoren 35 % leichter zu machen

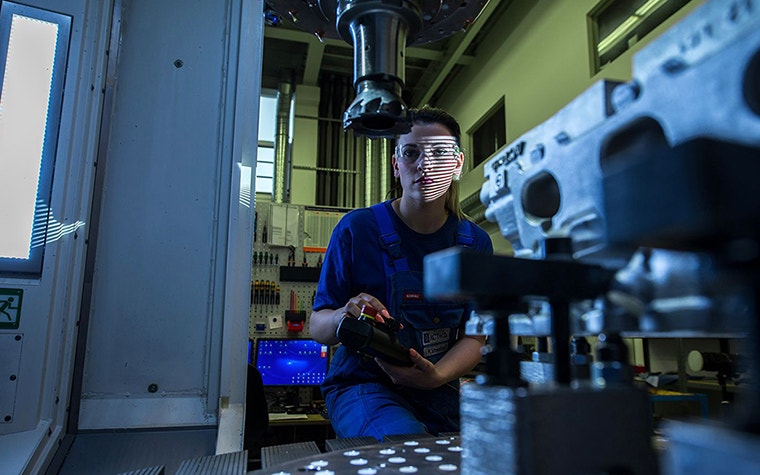

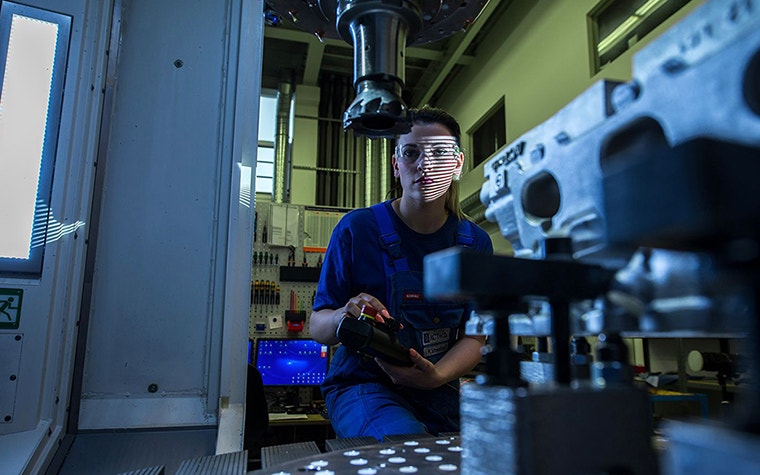

Dem Unternehmen Röchling Automotive aus dem Bereich Konstruktion und Fertigung wurde seitens eines OEM-Kunden aus der Automobilindustrie eine anspruchsvolle Aufgabe gestellt: die Reduzierung des Gewichts eines Motors um 35 %. Durch die Kooperation mit Materialise bei Optimierung, Konstruktion und Guss eines Motorkerns aus Aluminium und anschließendem Bedrucken des gewichtsreduzierten Metallkerns mit leichtem Kunststoff befinden sie sich schon auf einem guten Weg. Sie haben sich als Erstes eine der Kernkomponenten vorgenommen, die bei Motoren schon seit Jahrzehnten optimiert wird. Die Mitarbeiter beider Unternehmen arbeiteten als Team zusammen, um dieses anspruchsvolle Ziel zu erreichen.

Branche

Automotive

Eingesetzte Lösungen

Stereolithography

Casting

TuskXC2700T

Aluminum

Warum dieser Ansatz

Weight reduction

Design optimization

Die Herausforderung

Reduzierung des Motorgewichts um 35 %

Schon der griechische Philosoph Heraklit sagte: „Nichts ist so beständig wie der Wandel.“ Röchling steht voll und ganz hinter dieser Philosophie. Ende des 19. Jahrhunderts begann das Unternehmen damit, das gesamte Potenzial von Stahl für verschiedene Märkte, Kunden, Produkte und Technologien auszuschöpfen und fand heraus, dass dieses Material bessere Geschäftsmöglichkeiten bietet als die Kohlebranche – der vorherrschenden Industrie jener Zeit. Als 2006 mit Kunststoffen eine leichte, aber stabile Alternative aufkam, erkannte man bei Röchling Automotive, dass dies die Lösung für einige ihrer größten Probleme in der Automobil- und Medizinbranche und in anderen Bereichen ist.

Seitdem ist die Röchling-Gruppe einer der Marktführer bei der Erforschung, Prüfung und Verwendung von Kunststoffen für neue und anspruchsvolle Anwendungen, um damit einige der Probleme ihrer Kunden mit zusätzlichem Mehrwert zu lösen. Dank dieser innovationsfreudigen Mentalität waren sie eines der ersten Unternehmen, die vor über 15 Jahren begannen, mit dieser neuen Technologie zu arbeiten. Heute setzen sie ihr Engagement in der additiven Fertigung fort, da sich diese Technologie bei der Lösung einiger ihrer größten Herausforderungen bewährt hat.

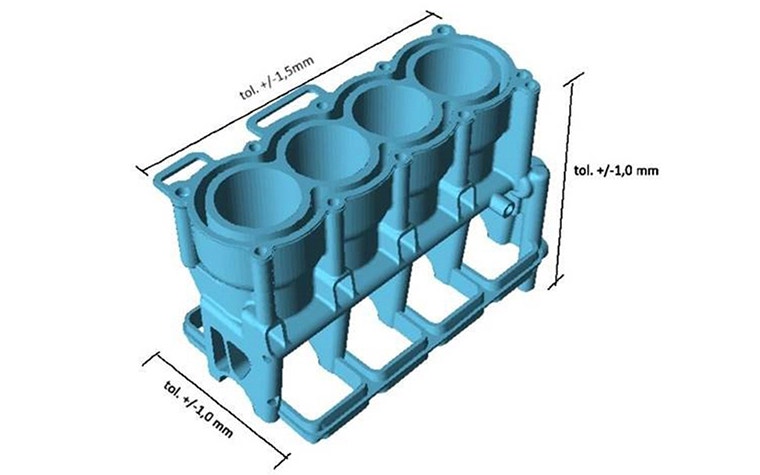

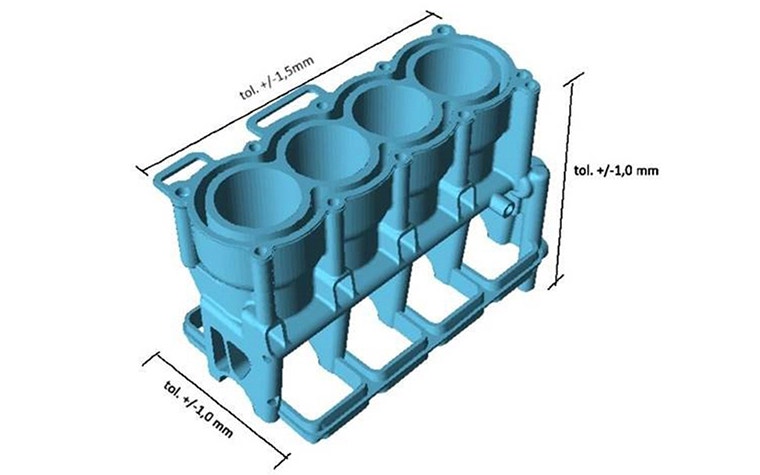

Als ein Kunde mit dem Anliegen an das Unternehmen herantrat, das Gewicht eines Motors um 35 % zu reduzieren, überlegten Röchling und sein Kunde zunächst, in welchen Bereichen der Konstruktion Metalleinsparungen vorgenommen werden können. Wenn etwas zu schwer ist, kann der einfachste Weg zur Gewichtsreduzierung die Entfernung von Material sein, das nicht unbedingt erforderlich ist. Daher reduzierten sie die Menge des für den Motorblock verwendeten Metalls weitestgehend auf ein Minimum.

Doch dies war noch nicht genug. Als nächstes prüften Sie die Option, für massive, schwerere Bereiche ein leichteres Material statt Metall zu verwenden.

Die Lösung

Optimieren Sie das Design und verwenden Sie mehrere Materialien

Die Kombination aus beidem war die Lösung! ACTech, das Tochterunternehmen von Materialise, das sich auf Rapid-Prototyping-Gussformen spezialisiert hat, stellte den Aluminiumkern des Zylinderblocks her. Für den Brennraum in den Zylindern, also die Teile des Motors, die starken mechanischen und thermischen Beanspruchungen standhalten müssen, wurde weiterhin Metall verwendet. Die komplexe Geometrie wurde per additivem Verfahren mittels 3D-gedruckter Sandgussformen problemlos in einen gebrauchsfertigen Prototypen übertragen.

Bei den meisten Motoren ist der Kern von einer Metallummantelung umgeben. Das Team stellte jedoch fest, dass hierfür das Metall durch einen stabilen, hochfesten Kunststoff ersetzt werden kann. Durch die Verwendung von hochfestem Kunststoff statt Metall wird das Gewicht erheblich reduziert, während gleichzeitig die Anforderungen an Festigkeit und Stabilität erfüllt werden. Allerdings erwies sich der eigentliche Druckvorgang als ziemlich kompliziert, da es sich um eine Hülle handelte und daher ineinandergreifende Teile gedruckt werden mussten, die um den Aluminiumkern herum konstruiert werden. Das Projektteam erstellte alle Trennebenen und zerlegte die Profile in insgesamt 20 Teile. Es wurde eine aufwändige Schnittführung verwendet, um die Schnittkanten so weit wie möglich zu verdecken.

Es folgte der Druckprozess. Konkret handelte es sich um zwei Modelle, die mittels Stereolithographie und dem Material Tusk T gedruckt wurden. Ein Modell wurde lackiert, das andere wurde transparent gelassen. Dieses integrierte Bauteil wurde zu Testzwecken gedruckt, um noch mehr Optimierungspotenzial herauszuholen.

Röchlings Engagement, einen leichteren Motor zu entwickeln, findet in einer Branche mit ständig kürzer werdenden Entwicklungszeiten statt. Als Spezialist auf diesem Gebiet verfügt ACTech über einen reichen Erfahrungsschatz bei der Konstruktion von ungewöhnlichen Formen in kürzester Zeit. In Verbindung mit 3D-Druckverfahren wird der Prozess erheblich beschleunigt, da Änderungen nun kurzfristig digital mit einigen wenigen Klicks umgesetzt werden können, statt wie in der Vergangenheit große Metallbearbeitungsmaschinen zeitaufwändig umzurüsten.

Letztlich ist es die kundenindividuell angepasste Software von Materialise, die diese Änderungen viel schneller Realität werden lässt – so kann der funktionsfähige Prototyp, den die Designer dann in den Händen halten, schneller fertiggestellt, untersucht und geprüft werden, um herauszufinden, was im nächsten Druckvorgang weiter optimierbar ist: „Die Software ist wichtig. Und im Gegensatz zu anderen 3D-Druck-Unternehmen ist es bei Materialise die Software, die den Unterschied ausmacht“, so Fabrizio Barillari, Leiter der Fertigung Motor- und Antriebslösungen bei Röchling Automotive.

Das Ergebnis

Ein leichteres Teil und ein echter Partner

Bei Röchling wusste man schon lange, dass mit 3D-Druck hergestellte Endprodukte deutlich leichter werden können – ideal für die Automobilbranche, in der Röchling unter anderem tätig ist. Doch bei der Zusammenarbeit mit Materialise ging es weit über das Endprodukt hinaus. Mit Materialise haben sie einen perfekten Partner gefunden, dem sie genau erläutern können, wie die Produkte konstruiert und gedruckt werden sollen, und der darüber hinaus ein tiefgreifendes Verständnis für die Branche hat.

„Bei Materialise sehen wir ein großes Potenzial für eine gut funktionierende Zusammenarbeit beim Testen neuer Materialien und der Schaffung neuer Prozesse, die die additive Fertigung auf die nächsthöhere Ebene bringen,“ teilte Fabrizio mit.

Dieser Prozess, „Co-Creation“ genannt, ermöglicht beiden Seiten, eine engere Zusammenarbeit zu pflegen. Und die Ergebnisse können sich sehen lassen: „In dieser Branche sind Partnerschaften überlebenswichtig. Und wenn zwei Partner richtig gut miteinander auskommen und einander wirklich verstehen, kann dabei etwas Großartiges entstehen“, so Fabrizio Barillari.

„Der Prototyp entsprach exakt unseren Vorstellungen und Erwartungen, da wir während des gesamten Prozesses in ständigem Austausch mit Materialise standen. Das wissen wir zu schätzen. Durch die Zusammenarbeit mit Materialise konnten wir voll und ganz auf ihre Erfahrung und ihr Know-how vertrauen und ebenso darauf, dass sie keine Vorbehalte hatten, auf dem Weg zum Ziel verschiedene Maschinen bzw. Technologien auszuprobieren. Sie haben die ganze Bandbreite unserer Anforderungen verstanden und konnten so das bestmögliche Produkt herstellen. Zusammen haben wir wirklich etwas Großartiges geschaffen.“

Wie wir geholfen haben

Teilen auf: