ANWENDERBERICHT

Simulation von AM-Prozessen: Ein Leitfaden zur bestmöglichen Bauteilausrichtung und Supportkonfiguration

Einer der größten Vorteile der additiven Fertigung (AM) besteht in der die Möglichkeit, Bauteile individuell anpassen zu können. Diese Technologie eignet sich besonders für die Herstellung von Implantaten, die eigens für Patienten in verschiedensten medizinischen Bereichen angefertigt werden, wie z. B. bei MKG-Eingriffen (Mund-, Kiefer- und Gesichtschirurgie). Die optimale Größe, Form und die mechanischen Eigenschaften des Implantats sind dabei von entscheidender Bedeutung.

Die Herausforderungen beim 3D-Druck von MKG-Implantaten

Der Fertigungsprozess von MKG-Implantaten stellt eine Herausforderung dar. Falls das Implantat nicht wärmebehandelt wird, kommt es bei bestimmten Konfigurationen aufgrund von Eigenspannungen zum sogenannten „Rückfederungseffekt“. Der Rückfederungseffekt kann beim endgültigen Design erhebliche Verformungen verursachen. Das geht so weit, dass Implantate für den jeweiligen Patienten schlimmstenfalls nicht mehr passen. Wie schwerwiegend dieser Effekt ausfällt, hängt von der jeweiligen Bauteilausrichtung und Supportkonfiguration ab. Die Entwicklung einer geeigneten Konfiguration ist jedoch komplex und zeitaufwendig.

In dieser Fallstudie untersuchen wir verschiedene Bauteil-Supportkonfigurationen eines patientenspezifischen MKG-Implantats und ermitteln, welche Konfiguration die geringste Rückfederung aufweist und daher am besten für den Prozess der additiven Fertigung geeignet ist. Bei der Untersuchung werden zunächst die Verformungen mittels der ordnungsgemäß kalibrierten inhärenten Dehnungsmethode* simuliert. In einem letzten Schritt werden die virtuellen Supports entfernt, sodass die finalen Verformungen der Bauteile vorhergesagt werden können. Zusätzlich haben wir einen Vergleich mit den tatsächlich gedruckten Designs durchgeführt, um die Ergebnisse der Simulation zu validieren.

Simulation einer kompletten Plattform in drei Minuten

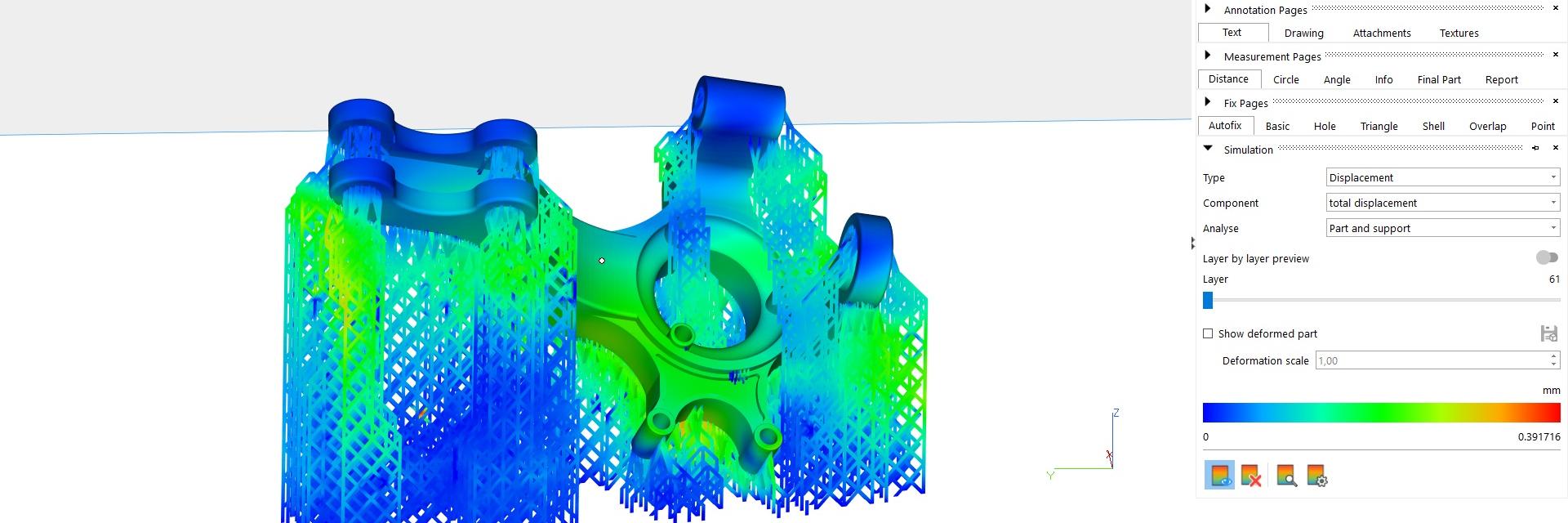

Das Simulationsmodul in Magics ist ein leistungsstarkes Werkzeug, um die Anzahl von fehlerhaften Baujobs zu reduzieren. Sie erhalten wertvolle Rückmeldungen dazu, wie kritische Bereiche gestützt oder positioniert werden müssen. Betrachten wir den Ablauf der Simulation genauer:

- CAD-Geometrie des Bauteils dazu verwenden, eine erste Ausrichtungs- und Supportkonfiguration zu erstellen

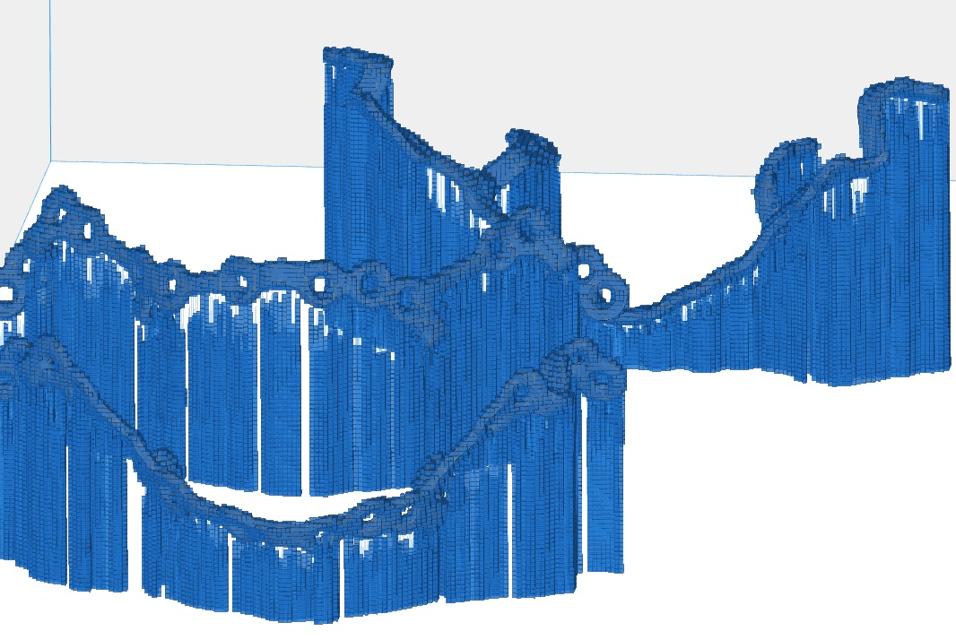

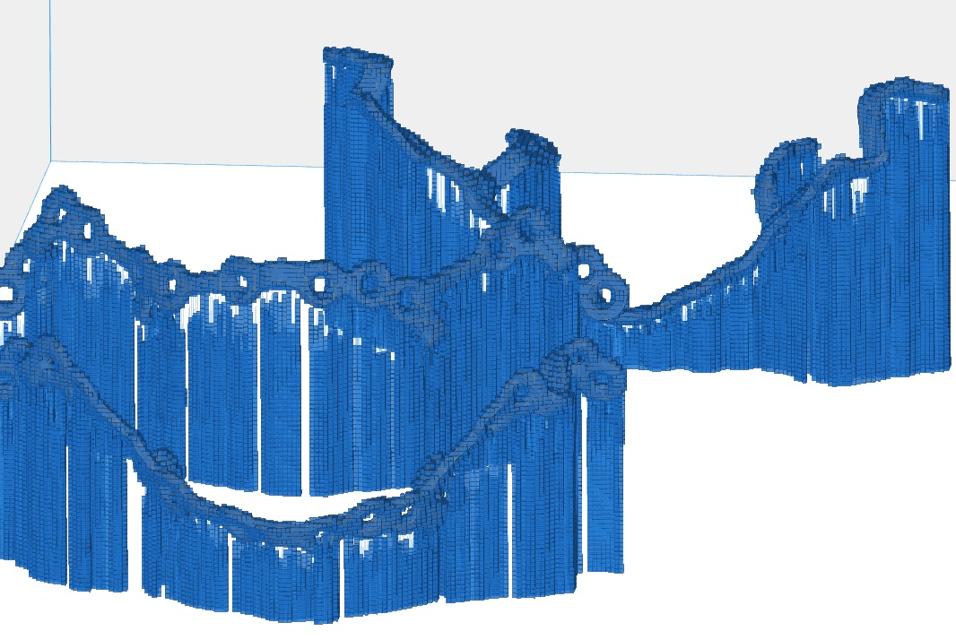

- Automatische Voxelisierung von Bauteil und Supports unter Einbeziehung der lokalen Voxeldichte innerhalb der Geometrie (Volumenanteil)

- Simulation des schichtweisen Aufbaus mittels der inhärenten Dehnungsmethode

- Interpolation der Voxelergebnisse auf die ursprüngliche CAD-Geometrie

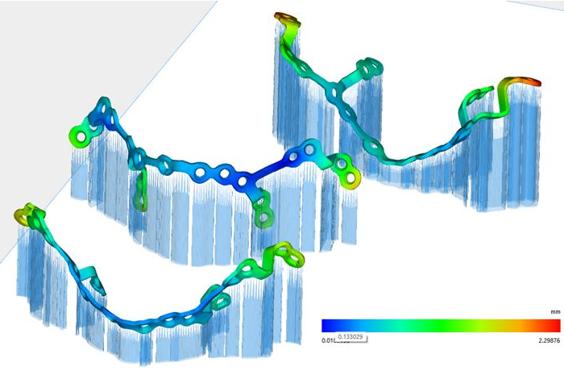

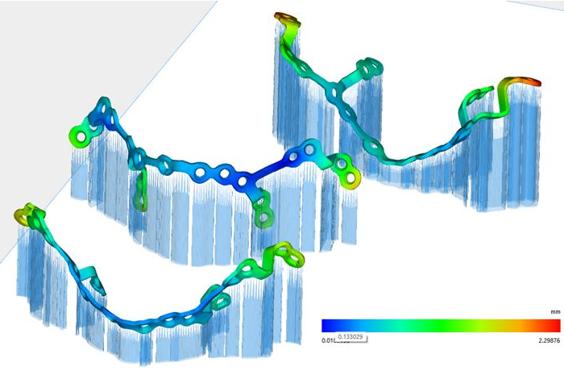

Bei der Bewertung der besten Ausrichtung unter den Designs konzentrierten wir uns auf die Simulationsgeschwindigkeit – daher ist die Voxelisierung der Bauteile relativ grob. Es ging uns nicht darum, den tatsächlichen Verzug der einzelnen Konfigurationen zu simulieren, sondern festzustellen, bei welcher Konfiguration qualitativ die geringste Verformung auftritt. In nur drei Minuten konnten wir die komplette voxelisierte Plattform simulieren.

Bewertung der Ergebnisse

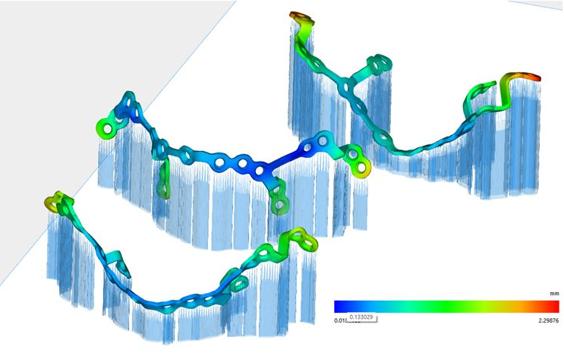

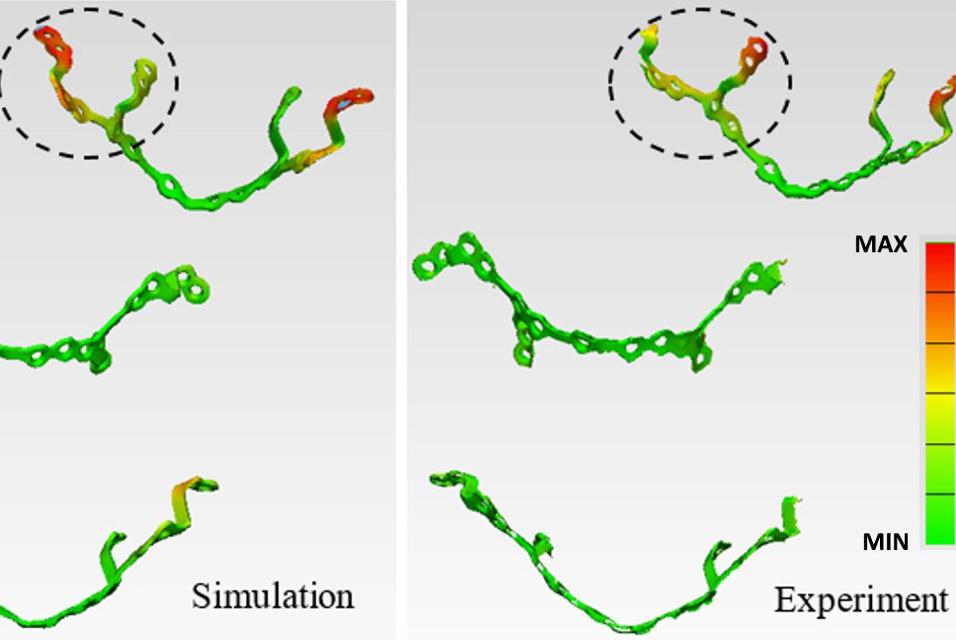

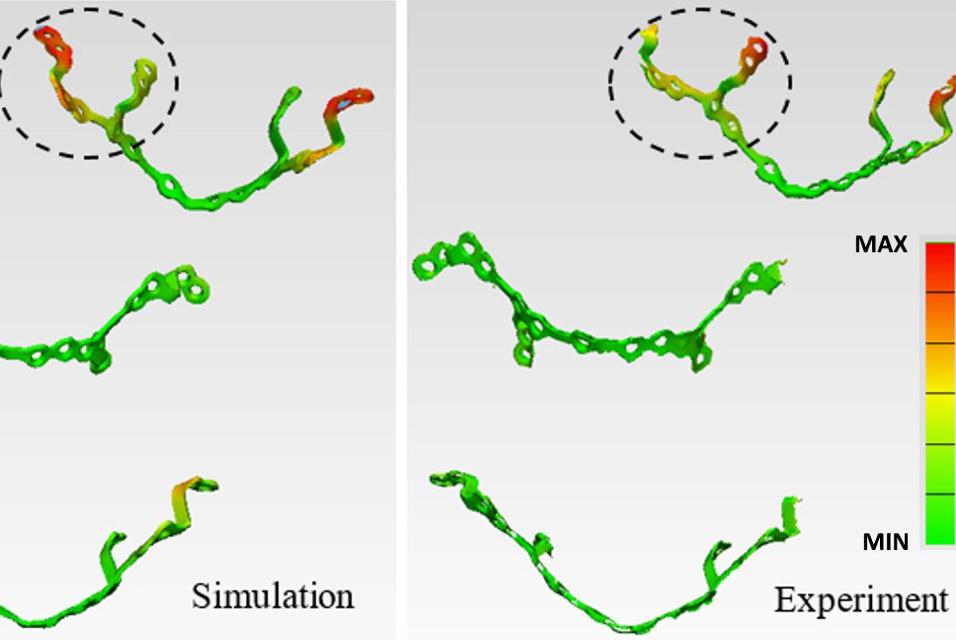

Mit dem Magics-Simulationsmodul wurden die Ergebnisse simuliert und angezeigt. Dank einer Funktion, mit der nur die relevantesten Simulationsdaten in Magics geladen werden können, ließ sich der Ablauf noch weiter verbessern, um die am besten geeignete Ausrichtung zu finden. Die nachfolgende Abbildung zeigt drei verschiedene Bauteil-Supportkonfigurationen (transparent) sowie die simulierten Verformungen der MKG-Implantate nach dem Entfernen der Supportstrukturen. Daraus geht deutlich hervor, dass die Bauteil-Supportkonfiguration in der Mitte die geringste Verformung aufweist, da keinerlei rote oder gelbe Bereiche angezeigt werden.

Um die Ergebnisse der Simulation zu validieren, haben wir die Abweichungen vom Design der ursprünglichen CAD-Geometrie sowohl für die simulierten Baujobs als auch für die tatsächlich gedruckten Bauteile verglichen. Wie nachfolgend dargestellt, weisen die simulierten und die gedruckten Designs dieselben Abweichungsmuster auf. Bei der obersten Konfiguration tritt dabei die größte geometrische Abweichung von der ursprünglichen CAD-Geometrie auf, bei der mittleren Konfiguration ist die Abweichung am geringsten.

Suche nach der geringsten Abweichung

In dieser Fallstudie haben wir die Finite-Elemente-Simulation eingesetzt, um die globalen Verformungen von drei verschiedenen Bauteil-Supportkonfigurationen eines patientenspezifischen MKG-Implantats in kurzer Zeit zu prognostizieren. Die grobe Voxelisierung ermöglicht eine schnelle Simulation und eine umgehende Rückmeldung zu den qualitativen Verformungstendenzen der Konfiguration. Mit Testdrucken wurde bestätigt, dass von den drei vorgeschlagenen Konfigurationen in dieser Studie die Konfiguration in der Mitte nach dem Entfernen der Supportstrukturen die geringste Verformung aufwies.

Somit bestätigt sich erneut, wie wertvoll die Simulation als Werkzeug zu Prognosezwecken für AM-Ingenieure ist. Mit dem Magics-Simulationsmodul können sie ihre Designs vor der Fertigung bewerten und schnell die optimale Bauteilausrichtung und Supportkonfiguration ermitteln. Materialise blickt bei der Entwicklung von AM-spezifischen Simulationen, die unser „AM-Leben“ leichter machen sollen, auf fast 30 Jahre Erfahrung im Bereich der additiven Fertigung zurück.

* Die inhärente Dehnungsmethode (Inherent Strain Method – ISM) ist ein Simulationsvorgang, der aus der Simulation von Schweißverfahren übernommen wurde, um Eigenspannungen und Verformungen während der additiven Fertigung (AM) zu prognostizieren. Bei der inhärenten Dehnungsmethode wird der komplexe, zeitabhängige, thermisch-mechanische AM-Prozess in eine vereinfachte, quasi-statische Analyse umgewandelt, die eine schnelle und präzise Simulation der komplexen additiven Komponenten ermöglicht.

Bitte beachten Sie, dass Materialise Magics kein medizinisches Produkt bzw. keine medizinische Software ist. Es obliegt dem Benutzer, den Fertigungsprozess und das daraus entstandene Produkt für eine Verwendung als medizinisches Produkt zu validieren. Die Kieferimplantate von Materialise sind durch die Patente EP 2398411, US 8,784,456, US 9,247,972 und US 9,339,279 geschützt. Weitere Patente sind angemeldet.

Teilen auf:

Dieser Anwenderbericht in ein paar Worten

Healthcare

Materialise Magics

Set up three different part-support configurations and compare them

Demonstrate that simulation can help with choosing the right orientation and support configuration

Simulate and compare the deformations of the finalized part-support configurations

Wie wir geholfen haben

Identifizieren Sie fehleranfällige Bereiche Ihrer Konstruktion vor dem Druck, damit es gleich beim ersten Mal korrekt gedruckt wird, und zwar jedes Mal.

Mit unserer branchenführenden Software für die Daten- und Bauvorbereitung verbessern Sie die Produktionseffizienz, automatisieren Sie sich wiederholende Aufgaben und optimieren Sie die Erfolgsquote beim Drucken.