ANWENDERBERICHT

Additives Denken: Wie Volvo Car Gent Produktionsvorrichtungen neu erfand

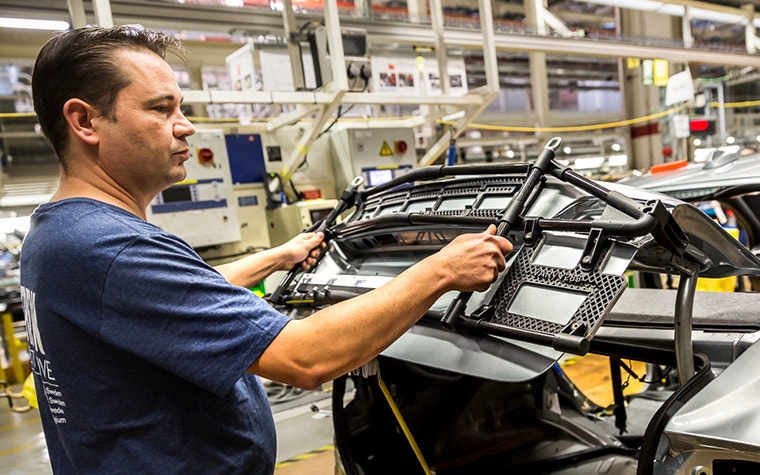

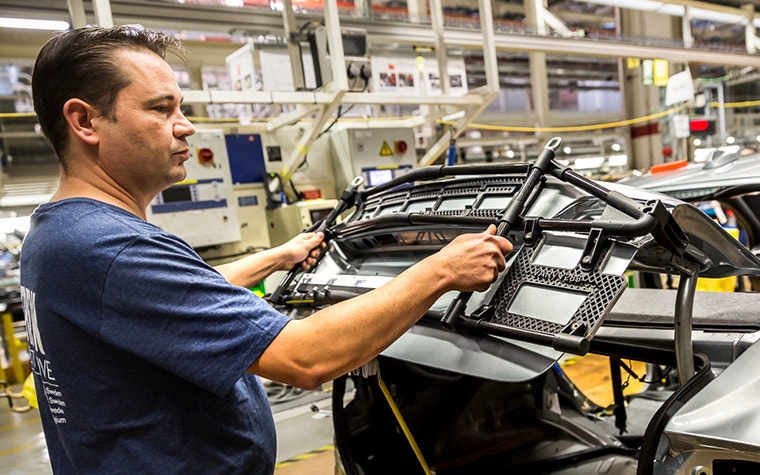

Moderne Fertigungsstraßen für PKWs sind schnell, komplex und extrem gut choreografiert. Sie sind stark auf Technologie und Automatisierung angewiesen, aber auch auf unzählige Werkzeuge und Vorrichtungen, die speziell für die jeweilige Fertigungsstraße oder sogar für individuelle Fahrzeugmodelle hergestellt werden.

Branche

Volvo Auto Gent

Automobilindustrie

Eingesetzte Lösungen

PA 12

Modellierung durch Schmelzabscheidung

Selektives Laser-Sintern

Warum dieser Ansatz

Verbesserte Ergonomie

Gewichtsreduzierung

Produktinnovation

Diese maßangefertigten Komponenten sind Einzelstücke, und sie stehen, wenn es um Innovation in der Fertigungsstraße geht, selten im Rampenlicht. Volvo Car Gent und Materialise haben das geändert. Gemeinsam haben wir erkannt, dass Sie Einsparungen, Spielraum in der Produktion und vieles mehr erzielen können, wenn Sie die Leistung steigern und die Lieferung von Werkzeugen und Vorrichtungen effizienter gestalten. Wie ist dies möglich? Durch die Verwendung einer Kombination aus 3D-gedruckten und handelsüblichen Teilen können maßgeschneiderte Lösungen schneller erstellt werden. Der erste Fall: Eine Klebevorrichtung, die den Arbeitern hilft, verschiedene Kombinationen aus Volvo-Logo, Modellnummer und anderen Informationen am Kofferraum jedes neuen Autos anzubringen.

Die neue Klebevorrichtung vereint alle bisherigen Komponenten in einer Vorrichtung, wiegt 64 % weniger und kann innerhalb von gerade einmal zwei Wochen geliefert werden. Außerdem ist sie fast um die Hälfte günstiger als die Vorgängerversion.

Die Herausforderung

Steigerung der Effizienz in ihrer Autoproduktionslinie

Fast die Hälfte der jährlichen Fahrzeugproduktion von Volvo (2016 waren das insgesamt 533.000 Stück) läuft bei Volvo Car Gent in Gent (Belgien) vom Band. An dem Standort werden der XC60, S60 und V40 sowie die jeweiligen Cross Country-Modelle gefertigt – etwa 57 Fahrzeuge pro Stunde für Kunden auf der ganzen Welt. Das ist eine schnelllebige, harte Umgebung mit wenig Raum für Fehler.

Ein kleiner, aber wichtiger Schritt in der Montage eines Volvos ist das Branding jedes Fahrzeugs mit Logo, Modellnummer und anderen Angaben. Diese variieren je nach Fahrzeug, müssen jedoch präzise und einheitlich, schnell und ohne Beschädigung der Lackierung am Kofferraum angebracht werden. In der Vergangenheit geschah dies mittels einer separaten, umständlichen Klebevorrichtung – Vorlagen, die von den Arbeitern auf das Heck gehoben wurden, um dann die richtigen Kennzeichnungen an der richtigen Stelle und mit der korrekten Ausrichtung zu platzieren.

Hannes Wauters, Equipment Engineer bei Volvo Car Gent, ist immer auf der Suche nach Möglichkeiten, derartige Produktionshilfen und Vorrichtungen zu verbessern. Zusammen mit Materialise identifizierten er und sein Team die Aufleimschablone als perfekt geeignet für einen 3D-gedruckten Bestandteil der Produktionsanlage.

Hannes erklärt das so: „Für Produktionshilfen sind immer schnelle Lösungen gefragt, damit die Produktion nicht unterbrochen werden muss. Aus diesem Grund greifen wir häufig auf herkömmliche Fertigungsmethoden zurück, weil wir damit vertraut sind. Oft ist keine Zeit für Experimente, aber wenn wir die Möglichkeit haben, etwas Neues zu lernen, dann nutzen wir diese. Die neue Aufleimschablone wurde für Modelle entwickelt, die im Januar 2017 in Produktion gingen, weshalb wir etwas mehr Zeit für die Entwicklung hatten. Die alten Schablonen bestanden bereits aus einigen 3D-gedruckten Teilen und so hatten wir die Möglichkeit, die Vorteile der additiven Fertigung bei der vollkommenen Neukonstruktion eines Teils zu erleben.“

Die früheren Vorrichtungen bestanden aus einer geschweißten Konstruktion und waren ziemlich schwer. Die Vorrichtung ließ sich nur schwer kalibrieren und wies Toleranzen von bis zu +/-2 mm auf. Außerdem zerbrachen sie leicht, wenn sie herunterfielen, und hatten lange Vorlaufzeiten von 6 Wochen. Die Anforderungen an die neue Vorrichtung waren akkurate Passgenauigkeit, Wiederholbarkeit und keine Beschädigung der Lackierung. Darüber hinaus musste das Teil sowohl robust als auch leicht sein.

Hannes fährt fort: „Das wichtigste Merkmal für uns war die Langlebigkeit. Eine Vorrichtung wie diese muss einer ziemlich rauen Industrieumgebung standhalten.“

Die Lösung

Neuinterpretation der Klebevorrichtung mit 3D-Druck

Mathieu Cornelis, Account Manager bei Materialise, erklärt den Prozess, mit dem Materialise die neue Konstruktion entwickelte: „Als wir die Klebevorrichtung auf ihr Potenzial für 3D-Druck hin untersuchten, stellten wir fest, dass sie ziemlich unhandlich war und nicht aus einem einzigen 3D-gedruckten Teil bestehen musste. Also nahmen wir leichte, verwindungssteife und weniger temperaturempfindliche Materialien unter die Lupe, die standardmäßig zur Verfügung stehen – um das Gestell ohne zusätzliches Gewicht schnell zu realisieren. Für die feineren Details der Vorrichtung nutzten wir dann additive Fertigung.“

Das Design & Engineering-Team entschied sich für standardmäßige Carbon-Rohre als besonders leichten Grundrahmen und entwickelte dann Verbindungspunkte, Auflagen und Puffer, die mit 3D-Druck gefertigt werden. Dank dieses modularen Ansatzes konnten unterschiedliche Technologien und Materialien mit ihren spezifischen Merkmalen eingesetzt werden. So wurden die Puffer beispielsweise mit TPU (Thermoplastisches Polyurethan) gedruckt, da dieses Material gummiartig und besonders haltbar ist. Dadurch konnte sichergestellt werden, dass die Vorrichtung auch einen Sturz übersteht.

Die Verbindungspunkte wurden mit PA-12 (einem Polyamid) gedruckt, das sich besonders für komplexe, ineinander greifende Teile eignet. Speziell entwickelte Leimkanäle, die nur mit 3D-Druck umgesetzt werden können, zwischen diesen Verbindungspunkten und den Carbon-Rohren sorgen für eine mechanische Passung und eine Klebeverbindung zwischen diesen Teilen.

Das Ergebnis

Präzise Toleranzen, einfache Kalibrierung und eine schöne Vorrichtung

Der alte, fehleranfällige Prozess der Kalibrierung der Vorrichtung auf einem separaten Kofferraum, dessen Abmessungen je nach Umgebungstemperatur variieren können, wurde durch eine spezielle Kalibrierungsvorrichtung ersetzt. Aufgrund dieser einfacheren Kalibrierung und einer deutlich präziseren Konstruktion der Halterung selbst, werden mit der neuen Klebevorrichtung Toleranzen von unter 0,2 mm erreicht.

Das Endergebnis ist eine Vorrichtung, die 48 % weniger kostet, 64 % leichter ist und sich sehr schnell montieren lässt. Dabei werden die jeweiligen Vorteile der einzelnen Komponenten optimal ausgeschöpft. Zudem lassen sich die Klebevorlagen in allen möglichen Varianten zu einer einzelnen Vorrichtung kombinieren. Dank ihres modularen Charakters lässt sie sich leicht einstellen, kalibrieren und reparieren.

Hannes schlussfolgert daraus: „Die Präzision der neuen Halterung hat mich wirklich überrascht. Wir erreichen nun viel engere Toleranzen und erwarten weniger Ausschuss und damit weniger Nacharbeit. Unsere Mitarbeiter in der Fertigung sind begeistert. Die neue Vorrichtung ist einfacher zu handhaben und wesentlich leichter. Das Risiko von Schäden ist erheblich geringer geworden und die Ergonomie wurde deutlich verbessert. Keiner möchte noch mit der alten Vorrichtung arbeiten!

Aber vor allem war das ganze Projekt für uns eine riesige Lernerfahrung. Es hat uns wirklich gezeigt, was „additives Denken“ bedeutet. Außerdem hat es uns ein paar Tools an die Hand gegeben, mit denen wir unsere Fertigungsstraße immer weiter verbessern können. Und schließlich, auch wenn das eher unwichtig erscheint, sieht die neue Vorrichtung einfach unglaublich cool und modern aus. Wenn ich Besuchern die Fertigungsstraße zeige, lege ich an der Klebevorrichtung immer einen Stopp ein, weil sie so gut aussieht. Das mag nur eine kleine Sache sein, aber sie macht mich sehr stolz auf meine Arbeit.“

Teilen auf: