CUSTOMER STORY

Seattle Children’s Hospital löst COVID-19-bedingten Versorgungsengpass durch Reverse Engineering in Kooperation mit Stratasys und Materialise

Das Improvement and Innovation Department (Abteilung für Optimierung und Innovation) der Kinderklinik Seattle Children’s setzt sich engagiert dafür ein, die Lehrenden und Mitarbeiter bei der Suche nach neuen und besseren Wegen zu unterstützen, den Patienten, deren Familien und den Teammitgliedern zu helfen. Diese Abteilung steht für die gesamte Organisation zur Verfügung und bietet Dienstleistungen wie Coaching, Beratung, Design-Engineering, Weiterbildung, Projektmanagement und Simulationen an. Im Zuge der COVID-19-Pandemie hat das Team den Schwerpunkt seiner Arbeit dahingehend verlagert, dass es Unterstützung bei der Bekämpfung von Materialknappheit im Bereich der persönlichen Schutzausrüstung leistet. Ein aktuelles Beispiel zeigt, wie das Team in einer gemeinschaftlichen Anstrengung die Anforderungen täglich neuer klinischer Workflows gemeistert hat. Konkret geht es um die erschwerte Versorgung mit Helmen mit CAPR-Atemschutzsystem (Controlled Air Purifying Respirator). So wurde aus einem ernstzunehmenden Problem mit hohem potentiellen Risiko eine innovative Erfolgsgeschichte.

Die Herausforderung

Bereits bei der Entwicklung des COVID-19-Reaktionsplans für das Seattle Children's sorgten sich der für die Beschaffung verantwortliche Chief Procurement Officer Greg Beach und das gesamte Clinical Engineering-Team, dass auf einen Schlag ein Großteil der CAPR-Helme unbrauchbar werden, sobald die winzigen Clips aufgebraucht sind, mit denen der Gesichtsschutz am Helm befestigt wird. Bei diesen Helmen handelt es sich um ein unverzichtbares Element einer persönlichen Schutzausrüstung, dessen Verfügbarkeit an manchen Orten kritisch gering ist und nach dem weltweit eine hohe Nachfrage besteht. In Anbetracht der langen Lieferverzögerungen, mit denen alle Krankenhäuser zu kämpfen hatten, musste schnell eine Lösung her.

Der Prozess

Seth Friedman, Manager des Bereichs Innovation Imaging and Simulation Modeling, fand schnell einen Weg, die bisherigen Workflows aus der Operationsplanung einzusetzen. Da große Teile der Belegschaft zur Abflachung der Infektionskurve nicht vor Ort arbeiteten, musste die Lösung in Fernarbeit realisierbar und schnell umsetzbar sein. Friedman bat Beach telefonisch, die Clips in der Radiologie abzugeben, wo Techniker und Radiologe den Siemens Force CT-Scanner inzwischen so voreingestellt hatten, dass er die winzigen Teile optimal abscannen konnte.

Nach 30 Minuten der Bildbearbeitung mit der Mimics Medical- und der 3-matic Medical-Software von Materialise exportierte Friedman die vier für den Druckvorgang benötigten Dateien in die gemeinsame Smartsheet-Datenbank der Arbeitsgruppe. Der nächste Schritt bestand darin, unter den Druckern des Seattle Children's Research Institute denjenigen zu ermitteln, mit dem sich die Teile am besten reproduzieren lassen würden. Ferner musste ein Produktdesign-Ingenieur sich der Dateien annehmen und die Kunstharz-Prototypen in 3D ausdrucken.

Die Lösung

Am nächsten Morgen holte Friedman die knappe Handvoll ausgedruckter Teile ab und gab sie weiter an den Clinical Operations Manager David Anderson. Die Teile passten perfekt – eine kleine Erfolgsgeschichte der Innovation!

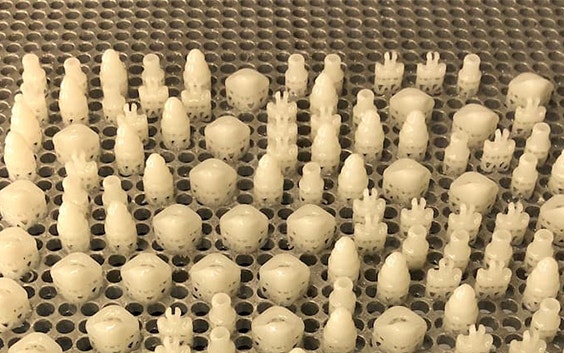

Im nächsten Schritt musste die Skalierung der Produktion festgelegt werden, da nicht die nötigen Ressourcen zur Verfügung standen, um durchgängig Kunstharz-Ausdrucke anzufertigen. Glücklicherweise hatte Stratasys von dem Projekt gehört und nahm Kontakt zu Friedman auf. Sie boten an, über ihre neue Stereolithographie-Plattform, die V650 Flex, Chargen aus einem starren, für hochpräzise gearbeitete Teile geeigneten Harz (Somos Next) zu drucken. J. P. Velasco, der in Kalifornien bei Stratasys tätig ist, druckte und reinigte zwei umfangreiche Chargen der Teile und versandte sie über Nacht an das Seattle Children's.

Dank der hilfsbereiten Partner, die Modellierungsparameter optimierten, die Produktion ermöglichten und bei der Materialauswahl halfen, konnten sich die engagierten Mitarbeiter am Seattle Children's Hospital weiterhin der sicheren Versorgung ihrer Patienten widmen. Gemeinsam konnte so eine Verbesserung erreicht werden, Stück für Stück mit jedem weiteren gedruckten Bauteil.

L-101171-01

Teilen auf:

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.