EXPERT INSIGHT

30 Jahre Innovationen: Mit FDM robust und haltbar für die Luftfahrt bauen

Wir feiern weiter! Anlässlich unseres 30-jährigen Jubiläums blicken wir diesen Monat im Detail auf eine der beliebtesten 3D-Drucktechnologien überhaupt: Fused Deposition Modeling (FDM). Seit Juni dieses Jahres rücken wir jeden Monat eine andere Technologie in den Fokus, um zu zeigen, dass 3D-Druck nicht gleich 3D-Druck ist. Jede Anwendung ist und bleibt einzigartig! Lesen Sie in diesem Blog über die Stärken des FDM, wieso die Bauteile so strapazierfähig sind und warum gerade die Luft- und Raumfahrtbranche sich in ihrer zertifizierten Fertigung auf diese Technologie verlässt.

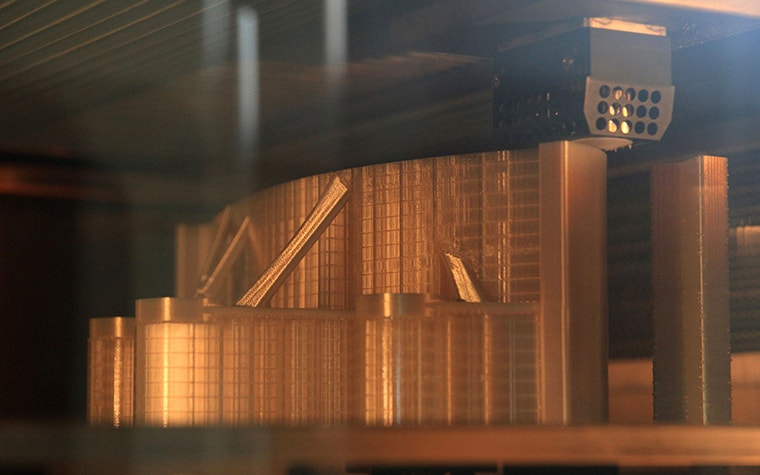

2003 wurde FDM bei Materialise eingeführt und ist seitdem zu einem festen Bestandteil unseres Portfolios geworden. Das liegt zum einen an den langfristig zuverlässigen mechanischen Eigenschaften der Werkstoffe und zum anderen an der Qualität der Bauteile selbst. Einer der wichtigsten Gründe für die Zuverlässigkeit ist die Haltbarkeit der verfügbaren Werkstoffe. Für das FDM steht nicht nur eine besonders große Auswahl an Materialien zur Verfügung. Einige dieser verfügbaren Kunststoffe besitzen auch spezielle Eigenschaften wie Flammhemmung, hohe Belastbarkeit, thermische Widerstandsfähigkeit und viele mehr. Ein weiterer Faktor für den Erfolg liegt in der Technologie selbst. Es handelt sich um ausgereifte, stabile Verfahren, die auch in der Wiederholung immer die gleiche Bauteilqualität und -genauigkeit liefern.

Unser Produktionsleiter für FDM, Christof Van Poucke, stellt zufrieden fest: „FDM ist einfach eine großartige Technologie. Es ist schnell, also hervorragend sowohl für die Prototypenerstellung als auch die Fertigung in Kleinserien. Mit unserem Fast-Lane-Angebot erreichen wir Vorlaufzeiten von gerade mal 48 Stunden, vier Tage beim Standard-Service.

„Und mit den strapazierfähigen Materialien, die wir für das FDM verarbeiten, lassen sich Serienbauteile mit hervorragenden Eigenschaften erzeugen. Außerdem können Sie ein und dasselbe Design heute aus Polycarbonat und morgen in Ultem drucken, wenn es in einer Ausführung z. B. flammhemmend sein soll. Der Wechsel von einem Werkstoff zum anderen lässt sich auf einer Maschine ganz einfach durchführen.“

Auch wenn die meisten 3D-Drucker für den Heimgebrauch auf FDM-Basis arbeiten, lassen sich bei professionellen Dienstleistern wie Materialise ganz andere Standards erreichen. Unsere gewerblichen Maschinen ermöglichen einen höheren Detailierungsgrad, größere Bauteile und eine bessere Qualität.

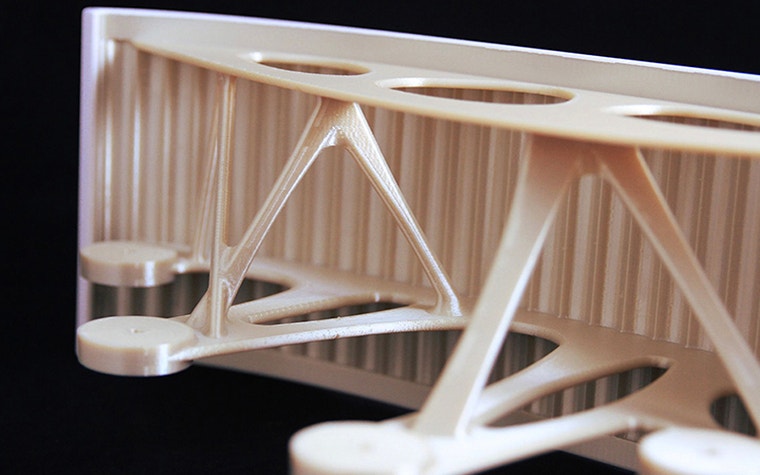

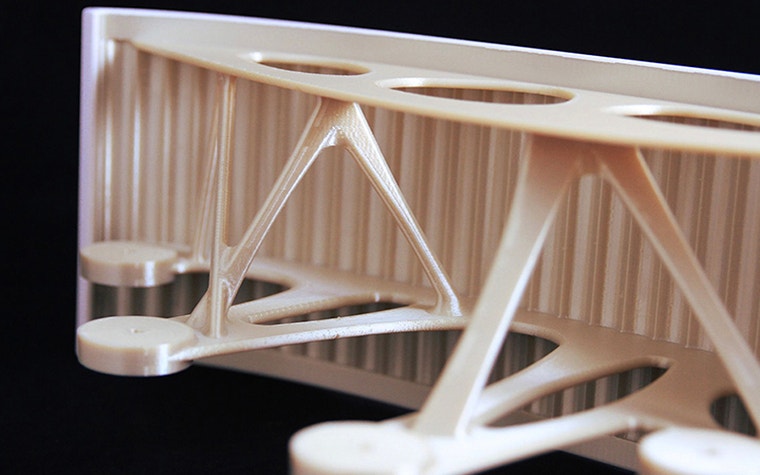

Ferner kaufen unsere Kunden das Knowhow von Materialise gleich mit ein: „Materialise blickt auf 30 Jahre Erfahrung in der Datenvorbereitung und im Design für den 3D-Druck. Wir arbeiten gemeinsam mit unseren Kunden, um die Bauteile für den 3D-Druck zu optimieren. Mal reduzieren wir eine Baugruppe auf ein einziges Bauteil, mal verschlanken wir das gesamte Design, um mit einer Leichtbaukonstruktion die gleiche Festigkeit wie zuvor zu erreichen. Schließlich haben wir noch ein paar weitere Asse im Ärmel: Wir können mit Füllstrukturen arbeiten, Querrippen zur Verstärkung hinzufügen, Wandstärken und Konturen individuell anpassen und vieles mehr“, erläutert Christof Van Poucke.

Das passt: Zertifizierte Fertigung mit FDM

Branchen wie Luft- und Raumfahrt, Automotive und Transportwesen sind ganz besonders darauf angewiesen, dass 3D-gedruckte Bauteile in immer gleichbleibender Qualität geliefert werden, um jederzeit die Sicherheit ihrer Passagiere gewährleisten zu können. Aus diesem Grund gibt es eine Reihe von Zertifizierungen, die Zulieferbetriebe durchlaufen müssen, wenn Sie für diese Branchen akkreditiert werden.

Die wichtigsten drei Aspekte der zertifizierten Fertigung sind Zuverlässigkeit, Wiederholbarkeit und Qualität. Mit FDM lassen sich alle drei Anforderungen erfüllen; diese Technologie ist also ideal geeignet.

“FDM ist einfach eine großartige Technologie mit großartigen Materialien. Es ist schnell und sowohl für den Prototypenbau als auch für die Serienfertigung geeignet. Und mit den strapazierfähigen Materialien, die wir für das FDM verarbeiten, lassen sich Serienbauteile mit hervorragenden Eigenschaften fertigen.”

— Christof Van Poucke, Produktionsleiter für FDM

Der Prozess der zertifizierten Fertigung besteht aus mehreren, streng kontrollierten Schritten. Zum einen müssen verschiedenste Prozessparameter am Endergebnis geprüft werden, darunter Zugfestigkeit, Dichte und Abbildungsgenauigkeit. Diese werden dann wieder und wieder über die Zeit und pro Maschine kontrolliert. Die Einstellungen auf den Maschinen werden durch vorgegebene Parametersätze begutachtet.

Oder wie Christof Van Poucke es erklärt: „In der zertifizierten Fertigung herrscht ein striktes Änderungsmanagement. Jede kleinste Änderung auf einer der Maschinen führt zu einer vollständigen Validierungsrunde, bevor diese Maschine wieder in die Fertigung gehen darf. Wir prüfen, ob die Bauteile immer noch genau den Festigkeitsvorgaben und der geforderten Abbildungsgenauigkeit entsprechen. Wir testen ständig ‚hinter den Kulissen‘, wenn man so will.“

Ferner können Umweltbedingungen die Bauteile beeinträchtigen. „Wir überwachen kontinuierlich die Luftfeuchtigkeit und Temperatur in den Räumen der FDM-Fertigung. Werden bestimmte Grenzwerte überschritten, wissen wir, dass die Bauteile unsere Qualitätsanforderungen nicht mehr bestehen“, verdeutlicht Christof Van Poucke.

Zertifizierung in der Luft- und Raumfahrt

FDM ist ideal für die zertifizierte Fertigung in der Luft- und Raumfahrt geeignet, weil diese Technologie besonders zuverlässig ist, sich die Parameter hervorragend steuern lassen und weil viele zertifizierte Materialien verfügbar sind.

Zusätzlich wurde Materialise sowohl nach EN9100 als auch nach EASA Part 21G zertifiziert. Das bedeutet, dass wir anerkannte Hersteller von sofort einsatzbereiten Bauteilen für die Luft- und Raumfahrt sind. Man spricht hier auch von ‚flight-ready‘. Beide Zertifizierungen sprechen für das rigide Qualitätsmanagementsystem bei Materialise, wobei der Fokus jederzeit auf Dokumentation und Nachverfolgbarkeit für die Luft- und Raumfahrt liegt.

Mit FDM gedruckte Bauteile eignen sich hervorragend für die Bedürfnisse der Luft- und Raumfahrtindustrie.

„Absolute Nachverfolgbarkeit ist besonders wichtig für die zertifizierte Fertigung. Hierzu gehört auch, dass wir unsere Rohstoff-Zulieferer zertifizieren müssen. Bei jeder einzelnen Material-Lieferung wird gründlich untersucht, ob sich alle Parameter innerhalb der Spezifikationen bewegen. Ist das nicht der Fall, geht diese Lieferung in Quarantäne und wird zurückgesendet“, erzählt Christof Van Poucke.

All diese Schritte machen es notwendig, dass jedes Detail aus dem Produktionszyklus für jedes einzelne Bauteil akribisch aufgezeichnet wird. Dies geschieht mittels unserer Software Materialise Streamics. Die Daten werden für 15 Jahre aufbewahrt. Damit ist man z. B. für einen Materialrückruf durch einen Lieferanten gerüstet. In diesem Fall können sofort alle Bauteile, die mit dem Material einer spezifischen Charge gefertigt wurden, sofort identifiziert und die Kunden benachrichtigt werden.

Zusammenarbeit mit Airbus

„Airbus kontaktierte uns 2015 zum ersten Mal für additiv gefertigte, flugtaugliche Bauteile. In Bezug auf die Technologie passte FDM am besten, aufgrund der Prozessstabilität und Wiederholgenauigkeit in Kombination mit den qualitativ hochwertigen Industriekunststoffen wie Ultem”, erinnert sich Gert Brabants, Projektmanager für die Luft- und Raumfahrtbranche.

Einer der Gründe, warum Airbus sich für die additive Fertigung interessierte, war deren Bedarf im Bereich der Kleinserienfertigung. Gert Brabants dazu: „Spritzguss als Fertigungsmethode kommt ab einer monatlichen Stückzahl von etwa 1000 Bauteilen in Frage. Wenn aber nur einige Teile pro Monat gefertigt werden sollen, ist die additive Fertigung die Methode der Wahl. Es werden keine Lagerkapazitäten benötigt und die Wechselkosten in der Produktionslinie fallen auch weg.

„Betrachtet man die Lieferkette ist es also absolut sinnvoll. Statt mit Hunderten von Lieferanten einzelne Verträge für jeweils wenige Bauteile einzugehen, kann ein Unternehmen wie Airbus hunderte von Bauteilen auf einer flexiblen Produktionslinie fertigen. Und genau das bietet die additive Fertigung.“

FDM hat noch einen weiteren Vorteil in Bezug auf die Luft- und Raumfahrt: die kurze Vorlaufzeit. „Jede Stunde, die ein Flugzeug am Boden ist, um z. B. Reparaturen oder Wartung durchzuführen, kann bis zu € 100.000 kosten. Muss nun ein bestimmtes Bauteil ersetzt werden, ist es essenziell, dass dieses Bauteil auch zu einem bestimmten Zeitpunkt geliefert wird. Mit der additiven Just-in-time-Fertigung hat die Crew alles in der Hand und kann schnell reagieren“, legt Gert Brabants dar.

Zertifizierte Nachbearbeitung

Seit dem Beginn der Zusammenarbeit mit Airbus im Jahr 2015 hat Materialise viele Bauteile in 3D gedruckt, sowohl in für Passagiere sichtbaren als auch in verdeckten Bereichen. So hat Materialise z. B. Tausende Halterungen und Kabelführungen für mehrere der Flugzeugfamilien bereitgestellt. 2018 fertigte Materialise dann das erste 3D-gedruckte, an Bord sichtbare Bauteil für eine kommerzielle Airbus-Maschine.

“Wenn wir tatsächlich damit beginnen, für AM zu entwerfen [...], können nicht nur Kosteneinsparungen bei Kleinserien und Vorteile in der Lieferkette, sondern auch Gewichtseinsparungen, Bauteilintegrationen und eine höhere Designkomplexität realisiert werden, ohne die Kosten zu erhöhen.”

— Gert Brabants, Projektleiter für Luft- und Raumfahrt, Materialise

Es handelte sich um eine Blende, die im Bereich der Gepäckfächer eingepasst wurde. Materialise konnte nicht nur das speziell angepasste Bauteil schnell und kostengünstig für eine Kleinserie liefern. Dank 3D Druck war das Bauteil auch noch um 15 % leichter.

„Dies ist eines der ersten Beispiele für ein Projekt, in dem wir alle Vorteile der additiven Fertigung voll ausschöpfen konnten. Wenn wir beginnen, ein Bauteil optimiert für den 3D-Druck zu konstruieren, lässt sich das Potenzial der Technologie so viel besser ausschöpfen. Wir reden dann nicht mehr nur über eingesparte Kosten für eine Kleinserienfertigung oder Vorteile im Lieferkettenmanagement. Dann geht es auf einmal um Gewichtsreduktion, Bauteilintegration und integrierte, komplexe Funktionalität. Und all das lässt sich realisieren, ohne die Kosten zu steigern“, begeistert sich Gert Brabants.

Und was war noch wichtig für Airbus? Die gesamte Nachbearbeitung konnte auch von Materialise übernommen werden. Wie auch die Fertigung der Bauteile für die Luft- und Raumfahrt fällt die Nachbearbeitung ebenfalls unter die Zertifizierung und ist hochgradig reguliert.

Gert Brabants ergänzt: „Aufgrund der speziellen Brandschutzbestimmungen für die Luftfahrt, muss die Lackierung ganz besonders hohe Anforderungen erfüllen. Wir sprechen hier von einer Genauigkeit im Mikrometerbereich, die unsere Lackierer einhalten müssen. Nur so werden die extrem strengen Auflagen bezüglich Entflammbarkeit und Toxizität, die für Bauteile in der Luftfahrt gelten, erreicht. Und natürlich muss auch das Look-and-Feel im Innern des Fliegers stimmen.“

FDM steht für Zuverlässigkeit und kurze Vorlaufzeiten. Materialise bietet Expertise, international anerkannte Zertifizierungen, und Fertigungsdienstleistungen von A-Z. Die Kombination ist einfach ideal für die zertifizierte Fertigung.

Teilen auf:

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.