CASO DI STUDIO

Röchling Automotive e la sfida della realizzazione di un motore più leggero del 35%

A Röchling Automotive, azienda di produzione e ingegneria, è stata presentata una richiesta ambiziosa da uno dei suoi clienti OEM del settore automobilistico: ridurre il peso di un motore del 35%. Dopo aver collaborato con Materialise per ottimizzare, progettare e fondere un blocco motore in alluminio e sovrastampare della plastica attorno al nucleo in metallo, le due aziende sono riuscite a raggiungere questo obiettivo. Hanno iniziato con un componente essenziale del motore che era stato già ottimizzato nel corso dei decenni. Per realizzare questo obiettivo ambizioso, entrambe le aziende hanno collaborato come un unico team. Hanno utilizzato una tecnica semplice, aggiungendo materiale solo nei punti veramente necessari e sostituendo i materiali più pesanti con materiali più leggeri, ove possibile.

La sfida

Riduci il peso del motore del 35%

Il filosofo greco Eraclito è celebre per la frase "Nulla è permanente tranne che il cambiamento" e Röchling non potrebbe essere più d'accordo. Alla fine del 1800, l'azienda iniziò a esplorare tutto il potenziale dell'acciaio diversificandolo per mercati, clienti, prodotti e tecnologie, per vedere in che modo sarebbe risultato più ottimale del carbone, al tempo la tecnologia principale. Nel 2006, quando la plastica costituiva un'alternativa leggera ma durevole, l'azienda notò che risolveva alcuni dei suoi problemi più gravosi nel campo automobilistico, medico e in altri settori.

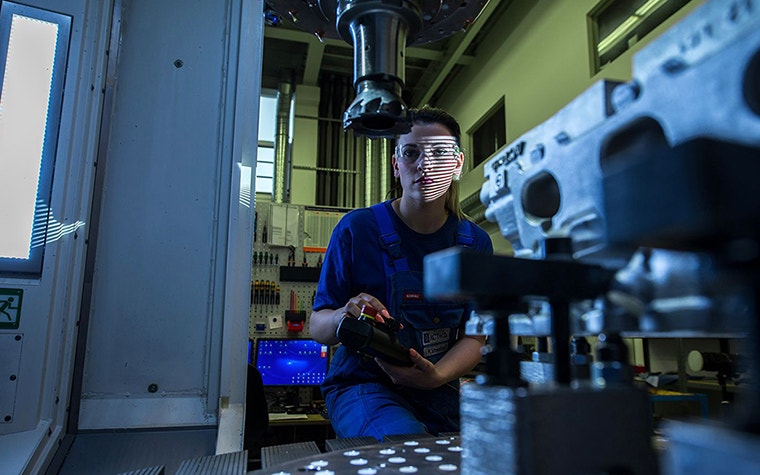

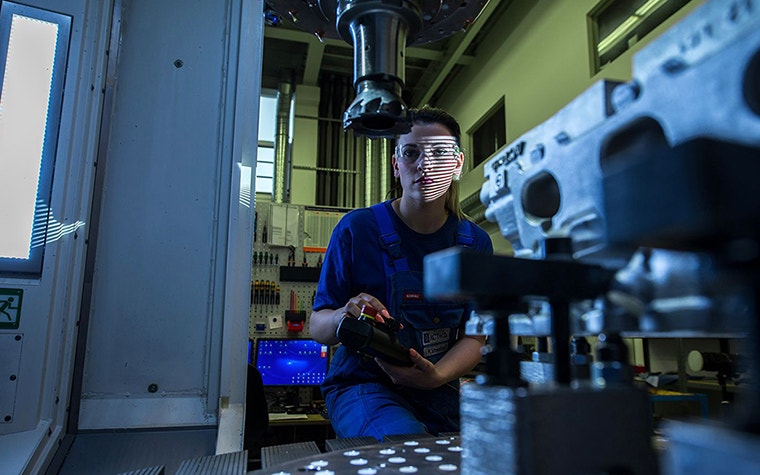

Da allora, il gruppo Röchling è leader di mercato nella ricerca, nella sperimentazione e nell'utilizzo delle plastiche per applicazioni innovative e impegnative al fine di porre rimedio ad alcuni dei punti critici dei suoi clienti e aggiungere valore. In virtù di questa mentalità, l'azienda è stata tra le prime ad utilizzare la stampa 3D, tecnologia con cui ha iniziato a lavorare oltre 15 anni fa. Oggi, continua a fare riferimento alla produzione additiva in quanto ha consentito di risolvere alcune delle sfide maggiori.

Quando l'azienda è stata contattata da un cliente per ridurre il peso di un motore fino al 35%, Röchling, insieme al cliente, hanno pensato a come rimuovere il metallo dal modello. Quando qualcosa risulta troppo pesante, una soluzione semplice solitamente è quella di rimuovere tutti i materiali superflui. Hanno quindi optato per ridurre il più possibile il metallo necessario al blocco motore. Ma non è stato sufficiente. Il passaggio seguente ha visto dunque la sostituzione delle aree di metallo più pesanti con un materiale più leggero.

La soluzione

Ottimizza il design e utilizza più materiali

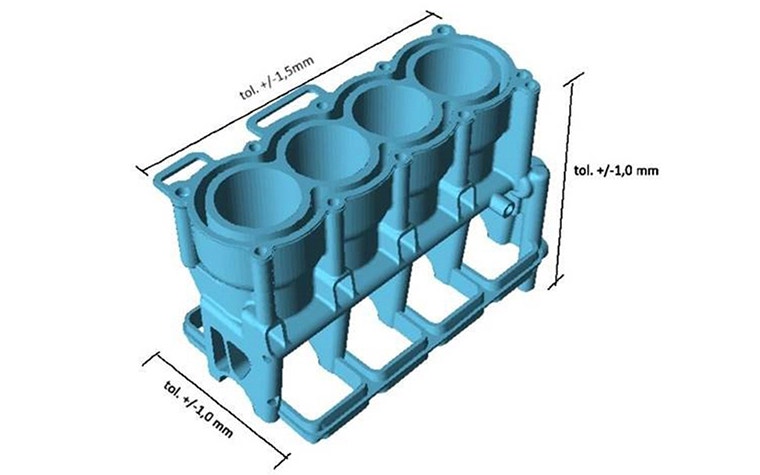

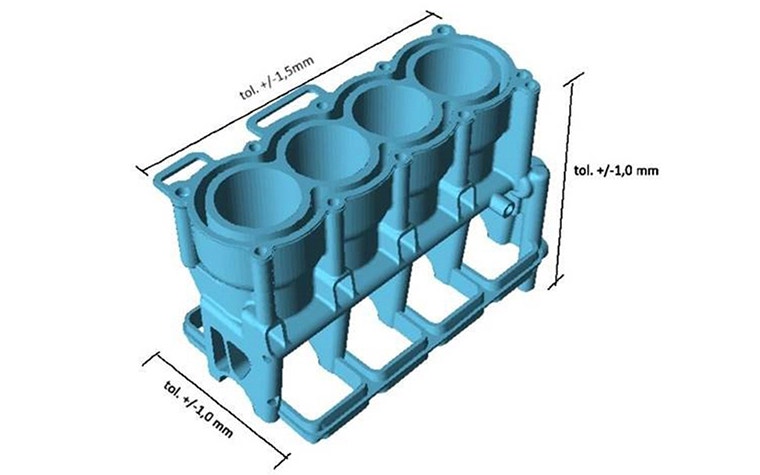

La combinazione delle due soluzioni si è rivelata vincente. L'azienda affiliata di Materialise, ACTech, specializzata nella prototipazione rapida, ha realizzato il nucleo in alluminio del blocco cilindri. L'unica parte rimasta in metallo era quella dove avviene la combustione del motore, la parte che deve resistere a dispetto delle grandi forze e delle temperature elevate a cui è soggetta. L'insolita geometria è stata facilmente convertita in un prototipo pronto all'uso attraverso l'impiego della tecnologia additiva per creare il modello degli stampi in sabbia.

Nella maggioranza dei motori, solitamente vi è un involucro in metallo attorno all'entrata. Tuttavia, il team scoprì che poteva essere sostituito da materiale plastico resistente. La sostituzione dell'involucro con la plastica ha ridotto drasticamente il peso, pur presentendo le medesime caratteristiche per mantenere in posizione i componenti in metallo. Ad ogni modo, la stampa del prototipo attuale si è rivelata particolarmente complicata, poiché si trattava di un involucro che doveva essere composto da componenti autobloccanti che potevano essere costruiti sopra il nucleo in alluminio. Il team del progetto ha deciso dunque di creare tutti i piani di taglio e l'involucro è stato tagliato in 20 parti, con tagli complessi per nascondere il più possibile i segni di taglio.

A quel punto il modello poteva essere inviato alla stampante. Nello specifico, sono state inviate due stampe da realizzare nel materiale Tusk T mediante stereolitografia, dipinto in un caso e trasparente nell'altro. La parte integrata, è stata poi testata, per essere eventualmente modificata e ottimizzata.

Sebbene lo scopo di Röchling fosse quello di creare un motore più leggero, i tempi di sviluppo del settore di riferimento sono sempre più rapidi. In qualità di specialista del settore, ACTech dispone di una vasta esperienza nella creazione di modelli dalle forme inconsuete nei tempi più rapidi possibili. Se il processo viene abbinato alla stampa 3D, risulta molto più veloce, dato che le modifiche possono essere effettuate in digitale con pochi clic, invece di dover reimpostare enormi fresatrici, come accadeva in passato.

Il software di Materialise è lo strumento che permette di ottenere questi cambiamenti in tempi più rapidi, così che i progettisti possano ricevere subito il prototipo funzionale che potranno esaminare, verificare e utilizzare per definire le esigenze dell'iterazione successiva: "Il software è importante. Questa caratteristica l'abbiamo ritrovata in Materialise e non negli altri produttori di stampa 3D", ha commentato Fabrizio Barillari, Responsabile della linea di prodotti per motori e soluzioni di propulsione presso Röchling Automotive.

Il risultato

Una parte più leggera e un vero partner

Röchling sapeva che la stampa 3D poteva rendere i prodotti più leggeri, ideali per l'industria automobilistica in cui lavorano. Ma quello che hanno scoperto lavorando con Materialise era più del semplice prodotto finale. Hanno trovato un vero partner in grado di consigliarli su come progettare, stampare e che conosce il settore.

"Con Materialise intravediamo il potenziale per una grande collaborazione, basata su nuovi materiali e processi innovativi, che porterà la produzione additiva a un livello superiore", ha affermato Fabrizio.

Questo processo, denominato co-creation, consente ai due partner di stringere una relazione di lavoro più stretta e i risultati hanno ripagato Röchling: "In questo settore, le partnership sono vitali. Quando due partner si capiscono veramente, allora è possibile ottenere qualcosa di incredibile", ha spiegato Fabrizio.

"Grazie alla costante comunicazione con Materialise durante l'intero processo, il prototipo finale è stato esattamente ciò che ci aspettavamo e questo è davvero fantastico. Lavorando insieme a Materialise, abbiamo potuto affidarci alla sua esperienza e al suo know-how ed eravamo certi che non si sarebbe orientata solo su un unico tipo di macchina o tecnologia. Conosce davvero l'intera gamma, il che ci permette di realizzare il miglior prodotto possibile. Potremmo davvero creare qualcosa di grande insieme".

Condividi su:

Il caso di studio in breve

Automotive

Stereolithography

Casting

TuskXC2700T

Aluminum

Weight reduction

Design optimization