CASO DI STUDIO

Pensare additivo: in che modo Volvo Car Gent ha saputo reinventare gli attrezzi di produzione

Le attuali linee di produzione delle automobili sono rapide, complesse e orchestrate alla perfezione. Sono linee che fanno grande affidamento sulla tecnologia e sull’automazione, ma anche su utensili e attrezzature realizzati specificamente per una singola linea o addirittura per un singolo modello di automobile.

Quando si tratta di rinnovare la linea di produzione, è raro che si intervenga su questi componenti unici realizzati su misura. Volvo Car Gent e Materialise hanno dato una svolta in tal senso. Insieme, abbiamo scoperto che migliorando le prestazioni e ottimizzando l'approvvigionamento di utensili e attrezzature è possibile aprire la strada a risparmi, nuovi potenziali di produzione e molto altro. Come? Utilizzando una combinazione di parti stampate in 3D e parti standard già pronte per creare più velocemente soluzioni su misura. Il primo caso: una dima di incollaggio che aiuta gli operai ad applicare varie combinazioni di logo Volvo, numero di modello e altri elementi sul bagagliaio di tutte le nuove auto.

La nuova dima di incollaggio riunisce in un unico strumento tutti i componenti precedenti, pesa il 64% in meno e può essere consegnata in sole due settimane a un prezzo quasi dimezzato rispetto a quello dell’attrezzatura precedente.

La sfida

Aumentare l'efficienza nella loro linea di produzione di automobili

Quasi la metà della produzione annuale di automobili Volvo (533.000 in totale nel 2016) proviene dalla linea di assemblaggio di Volvo Car Gent che ha sede a Gand, in Belgio. Questo stabilimento si occupa dei modelli XC60, S60 e V40, nonché delle rispettive versioni Cross Country, producendo quasi 57 automobili l’ora per i clienti di tutto il mondo. È un ambiente dinamico e complesso, che non concede spazio a errori.

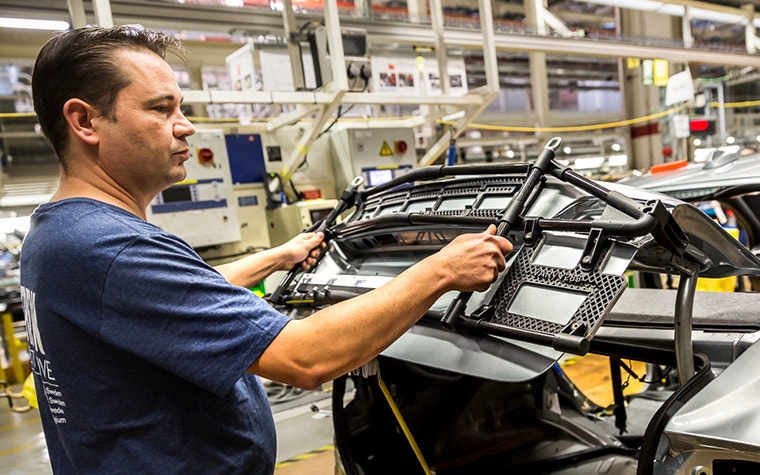

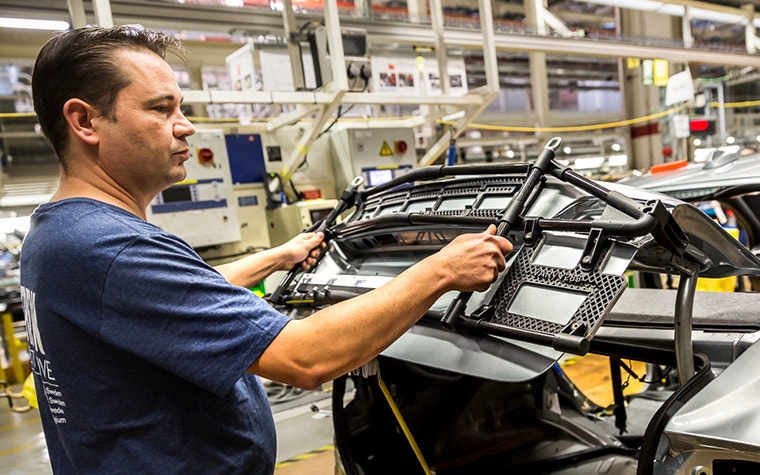

Un dettaglio piccolo ma essenziale nell’assemblaggio di ogni Volvo consiste nel “firmare” ogni auto con il logo, il numero di modello e altri marchi. Tali elementi variano da un’auto all’altra ma devono essere applicati in modo accurato e uniforme, procedendo rapidamente e senza procurare danni alla vernice del bagagliaio. In passato questa operazione veniva eseguita utilizzando ingombranti dime di incollaggio separate: si trattava di sagome che gli operai dovevano issare sul retro dell’auto per poi posizionare i marchi giusti al posto giusto, con l’allineamento corretto.

Hannes Wauters, Equipment Engineer di Volvo Car Gent, è sempre alla ricerca di opportunità per migliorare questo tipo di strumenti e attrezzature di produzione. Collaborando con Materialise, Hannes e il suo team hanno identificato nelle dime di incollaggio un caso perfetto di attrezzature stampate in 3D per la linea di produzione.

Hannes spiega: “Per gli strumenti di produzione abbiamo spesso bisogno di una soluzione veloce, in modo da mantenere in funzione la linea, per cui molte volte ripieghiamo sui metodi di produzione tradizionale, perché sono quelli che ci risultano più familiari. Spesso non abbiamo il tempo di sperimentare, ma quando si presenta un’opportunità per imparare cose nuove la cogliamo al volo. La nuova dima di incollaggio era destinata ai modelli che andavano in produzione a gennaio 2017, quindi abbiamo avuto un po’ di tempo in più per svilupparla. Avevamo già un paio di componenti stampati in 3D sulle vecchie dime, perciò questa è stata un'ottima occasione per provare i vantaggi dei metodi di produzione additiva nel progettare una parte da zero”.

Le precedenti dime erano a struttura saldata e alquanto pesanti. Erano difficili da calibrare e avevano tolleranze fino a +/- 2 mm. Si rompevano con facilità se cadevano accidentalmente e avevano tempi di consegna lunghi, di almeno 6 settimane. I requisiti necessari per il nuovo strumento erano l'allineamento preciso, la ripetibilità e il fatto di non lasciare segni sulla vernice. Inoltre, il componente doveva essere contemporaneamente robusto e leggero.

Hannes continua: “La caratteristica più importante per noi era la durabilità. Uno strumento come questa dima di incollaggio deve resistere alle dure condizioni di un ambiente industriale”.

La soluzione

Reimmaginare la maschera di incollaggio con la stampa 3D

Mathieu Cornelis, Account Manager di Materialise, spiega il processo con cui Materialise ha ideato il nuovo design: “La prima volta che abbiamo valutato le potenzialità di stampa 3D della dima di incollaggio, abbiamo subito pensato che, trattandosi di uno strumento piuttosto ingombrante, non dovevamo necessariamente stamparlo in un singolo pezzo 3D. Abbiamo così iniziato a cercare materiali leggeri, che fossero resistenti alla deformazione e meno sensibili alle temperature e reperibili come forniture standard, in modo da ottenere facilmente le dimensioni della struttura senza aggiungere ulteriore peso. In seguito avremmo potuto usare la produzione additiva per i dettagli più piccoli della dima”.

Il team di progettazione e ingegneria di Materialise ha scelto di usare tubi standard in carbonio per realizzare una struttura di base estremamente leggera, quindi ha progettato punti di giunzione, cuscinetti e paracolpi stampati in 3D per unire il tutto. L’approccio modulare ha consentito di impiegare una serie di tecnologie e materiali differenti per sfruttarne le rispettive proprietà specifiche. Ad esempio, i paracolpi sono stati stampati utilizzando il TPU (poliuretano termoplastico) che vanta caratteristiche simili alla gomma e un'alta durabilità. Questo garantisce che lo strumento non subisca danni in caso di cadute.

I punti di giunzione sono stati stampati in PA-12 (un poliammide), un materiale particolarmente adatto a parti complesse a incastro. I canali specificatamente progettati per la colla, ottenibili solo con la stampa 3D e realizzati tra questi punti di giunzione e i tubi in carbonio, garantiscono l'accoppiamento meccanico e il legame adesivo tra le parti.

Il risultato

Tolleranze di precisione, facile calibrazione e un bel dispositivo

Uno speciale dispositivo di calibrazione ha sostituito il precedente processo di calibrazione, che era soggetto a errori e consisteva nel calibrare la dima su un bagagliaio separato, le cui dimensioni possono variare in base alla temperatura ambientale. Grazie a questa facilità di calibrazione e a una struttura molto più precisa dello stesso strumento, la nuova dima di incollaggio raggiunge tolleranze inferiori a 0,2 mm.

Il risultato complessivo è uno strumento che costa il 48% in meno, pesa il 64% in meno e può essere assemblato molto rapidamente. Riesce a sfruttare al meglio le proprietà dei singoli componenti, oltre a riunire in un'unica dima le sagome di incollaggio per tutte le combinazioni possibili. La sua struttura modulare ne facilita la regolazione, la calibrazione e la riparazione.

Hannes conclude: “La precisione della nuova attrezzatura mi ha davvero sorpreso. Ora possiamo ottenere tolleranze molto più rigorose e aspettarci una riduzione del tasso di scarti e rifacimenti. I nostri operatori di linea ne sono molto soddisfatti. La nuova dima è più maneggevole e molto più leggera. Gli operatori non hanno il timore di romperla e l’ergonomia è migliorata enormemente. Non tornerebbero più a usare il vecchio strumento!".

“Ma, la cosa più importante è che l'intero progetto ha rappresentato per noi una grandissima opportunità per imparare. Ci ha veramente insegnato a "pensare in modo additivo" e ha aggiunto al nostro arco una nuova freccia che ci permette di migliorare costantemente la nostra linea. Infine, anche se questo potrebbe sembrare un aspetto secondario, il nuovo strumento ha un aspetto davvero affascinante e moderno. Quando mi capita di accompagnare dei visitatori lungo la linea, mi fermo proprio davanti alla dima di incollaggio, perché è davvero bella. Può sembrare una piccolezza, ma mi rende orgoglioso del mio lavoro”.

Condividi su:

Il caso di studio in breve

Volvo Auto Gent

Automobile

PA 12

Modellazione a deposizione fusa

Sinterizzazione laser selettiva

Ergonomia migliorata

Riduzione del peso

Innovazione di prodotto