ANWENDERBERICHT

10 Jahre 3D-Druck bei Samsonite: Innovation vom Design bis zur Fertigungsanlage

Innovation ist integraler Bestandteil des Selbstverständnisses von Samsonite, von der Design-Idee bis zur Serienfertigung. Jedes Jahr gestaltet Samsonite Europe in Oudenaarde, Belgien, mehrere neue Kollektionen von Hartschalenkoffern für den europäischen Markt. Bei einigen geht es um rein optische Verbesserungen, andere stellen völlig neue Kollektionen dar mit brandneuen funktionalen Bestandteilen. Alle von ihnen durchlaufen ein strenges Verfahren von Designprüfungen und Funktionstests, bevor sie in die Fertigungsanlage in einem der drei europäischen Werke von Samsonite in Belgien und Ungarn gelangen. In den letzten zehn Jahren half der 3D-Druck dem Designteam, intelligente Lösungen für komplexe Herausforderungen in neuen Projekten zu finden.

„Dank des 3D-Drucks können wir das richtige Design schnell auf den Markt bringen und gleichzeitig die hohen Standards liefern, die Kunden von unserer Marke erwarten", erklärt Vivien Cheng, Bereichsleiterin für Produktentwicklung bei Samsonite Europe. „Jeder einzelne unserer Koffer muss nicht nur leicht, sondern auch besonders robust sein; nicht nur haltbar, sondern auch anwenderfreundlich. Anfangs nutzten wir den 3D-Druck hauptsächlich für visuelle Prototypen und später dann auch für funktionale. Heute setzen wir die Technologie in jedem Prozessstadium ein: für visuelle Prototypen, Machbarkeitsstudien, funktionale Prototypen und für die Werkzeuge der Fertigungsanlage.“

Trotz der großen Menge an 3D-gedruckten Bauteilen, die Samsonite heute wöchentlich benötigt, hat das Unternehmen die strategische Entscheidung getroffen, auf externe 3D-Druckdienstler wie Materialise zu setzen, statt eine eigene Produktionsstätte für den 3D-Druck zu bauen. Ausschlaggebend waren dabei die Kostenvorteile, die Flexibilität, der dauerhafte Zugang zu führenden Technologien und die erfolgreichen kreativen Partnerschaften mit Experten aus dem 3D-Druck-Bereich.

Unnötige Kosten bei der Prototypenentwicklung vermeiden

Die meisten Bestandteile der Hartschalenkoffer von Samsonite werden im Spritzgussverfahren hergestellt. Daher ist die Fertigung der tatsächlichen Komponenten mit erheblichen Kosten verbunden. Die Aufgabe der Design- und Konstruktionsteams bestand im Vermeiden kostspieliger Anpassungen der Gussform oder gar der Bestellung falscher Formen.

„Einen Großteil des Budgets für Prototypen auszugeben, mag wie eine große Investition erscheinen", fährt Vivien Cheng fort, "aber wenn es dabei hilft, jedes Teil perfekt zu machen, bevor wir Gussformen im Wert von Hunderttausenden Euros bestellen, dann wurde das Geld sinnvoll eingesetzt. Der 3D-Druck ermöglicht uns schnelle Iterationszyklen und gestattet uns, jede Zwischenversion sorgfältig zu testen und zu bewerten. So finden wir schnell Antworten auf wichtige Fragen wie etwa: 'Ist dieser neue Grifftyp bequem? Sieht er gut aus? Geht er schnell kaputt?', und schlussendlich: 'Erfüllt dieses neue Konzept das, was der Verbraucher in praktischer und funktionaler Hinsicht braucht?' Neue Technikkonzepte können auch hoch komplexe Schalen mit einer neuen Funktionalität umfassen, z. B. Innenfächer, die ein Gepäckstück zum mobilen Büro machen. Dass wir diese Ideen und Konzepte in der Realität sehen können, bevor wir uns auf ein konkretes Design festlegen, ist unglaublich wichtig. Manchmal drucken wir große Teile eines Koffers zur Entwurfsprüfung und Produktoptimierung, sodass wir schneller vernünftige Entscheidungen treffen können.“

Bei der Qualitätsprüfung des Produkts kommen auch funktionelle Prototypen zum Einsatz. Für die Auswertung von Falltests können extra Teile zur Schalenverstärkung ausgedruckt werden. Je nach Ergebnis der Qualitätssicherung lassen sich die Verstärkungsteile dann weiter optimieren, bevor wir grünes Licht für die Bestellung teurer Spritzgussformen geben. Auf diese Weise kann Samsonite das Risiko eines Produktversagens noch vor der Fertigung des Endprodukts auf ein Minimum beschränken.

3D-gedruckte visuelle Prototypen können auch zu Marketingzwecken nützlich sein. Mit ihnen kann das Team lange vor dem Produktionsstart Konzepte mit den gleichen visuellen und haptischen Eigenschaften wie beim Endprodukt präsentieren. Dank der Möglichkeit Texturen zu drucken oder das Erscheinungsbild unterschiedlicher Werkstoffe zu imitieren – ein einzigartiger Vorteil des 3D-Drucks – kann das Team einen visuellen Zwilling des Endprodukts erschaffen.

Eine packende Geschichte: 3D-gedruckte Werkzeuge für Produktionsanlagen

Über die Prototypenentwicklung hinaus verwendet Samsonite den 3D-Druck auch für reale, funktionale Bauteile, nämlich für Werkzeuge in ihren Produktionsanlagen in Belgien und Ungarn.

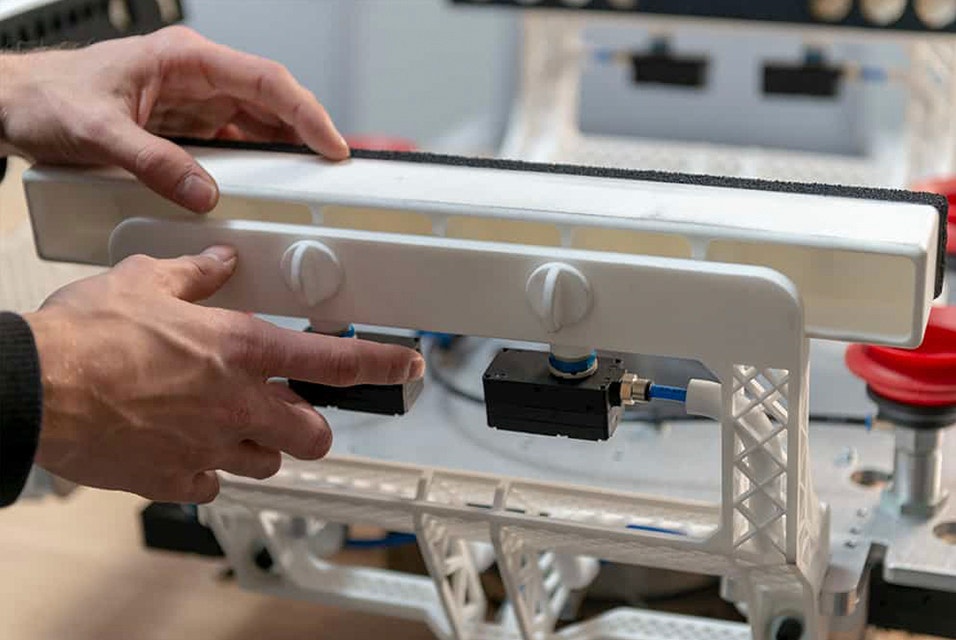

Seit 2011 erleichtert Samsonite mit der 3D-Druck-Technologie das Laserschneiden in der Produktion. Um zu verhindern, dass vom Laser erzeugter Rauch die Kofferschalen verschmutzt, fungieren 3D-gedruckte Spannvorrichtungen als Abdeckung. Diese Abdeckung besteht aus 2 Teilen: Der Träger wird aus PA12 und die Hülle aus DuraForm Flex gedruckt. Die Herstellung solcher 3D-gedruckten Spannvorrichtungen bot eine leichte Methode zum Vereinfachen der Produktion. Heute sind in den Produktionsanlagen von Samsonite ständig 50 bis 60 solcher Spannvorrichtungen in Betrieb.

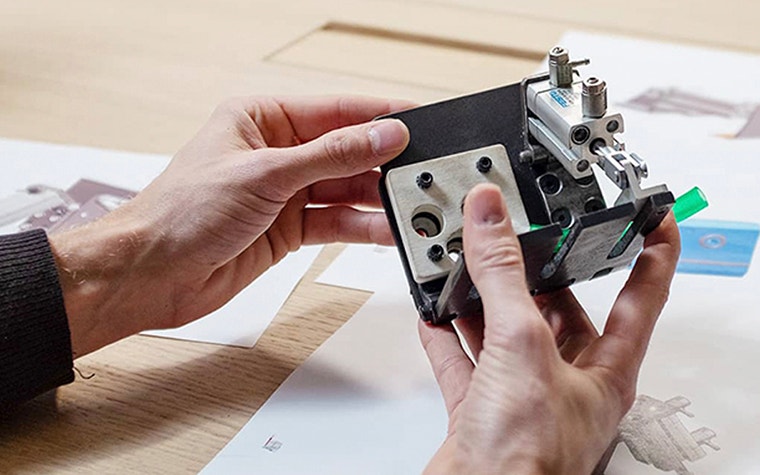

Andere Werkzeuge wurden zusätzlich erstellt, sei es, weil sie weniger wogen, ein ergonomischeres Design aufwiesen oder spezielle Funktionen boten. Dazu gehörten verschiedene Greifer für Roboter zur Durchführung von Aufnahmearbeiten sowie eine breite Palette an Spannvorrichtungen zur leichteren Anbringung an die Schalen für die unzähligen Klebe-, Platzierungs- und Schneideaufgaben, die bei der Herstellung eines Hartschalenkoffers anfallen. Im 3D-Druck erzeugte Werkzeuge kommen auch für Steuerungs- und Kalibrierungsaufgaben bei Prüfungen in der Anlage zum Einsatz.

“Ein weiterer Bereich, in dem die Vorteile von 3D-gedruckten Teilen wirklich zum Tragen kommen, ist das Gewicht. Bei der herkömmlichen Herstellung der Greifer dafür sind wir ständig an der Gewichtsgrenze. Mit dem 3D-Druck sind wir noch lange nicht in der Nähe, was uns Raum gibt, den Greifern zusätzliche Funktionen hinzuzufügen.”

— Nicolas De Vogelaere, Ingenieur für mechanische Werkzeuge

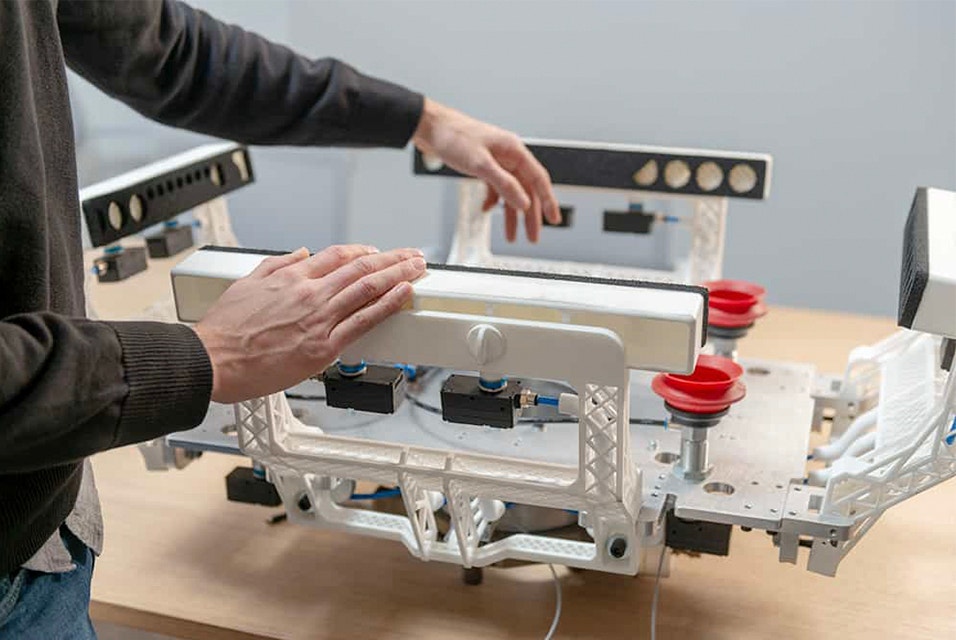

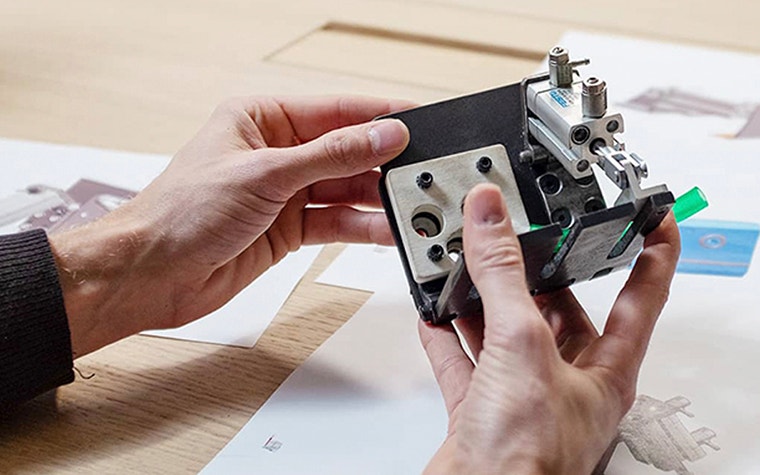

„Wir setzen viel Pneumatik ein, zum Beispiel in Greifern", erklärt Nicolas De Vogelaere, Ingenieur für mechanische Werkzeuge. „Manche funktionalen Merkmale, die früher mithilfe von Kunststoffröhren im Teil erzeugt wurden, sind anfällig für Beschädigungen, was zu Stehzeiten der Anlage führen kann. Ein großer Vorteil des 3D-Drucks besteht darin, dass wir die Teile schon direkt mit den Luftkanälen konstruieren können. Die separate Verrohrung entfällt. Das ist kostengünstiger, da keine zusätzliche Montagezeit benötigt wird. Außerdem ist es auch noch zuverlässiger.“

„Das Gewicht ist ein weiterer Faktor, bei dem die Vorteile des 3D-Drucks konkret zum Tragen kommen. Es geht nicht nur darum, unseren Mitarbeitern das Leben zu erleichtern, weil sie nicht mehr zu viel heben müssen. Wir haben Roboterarme mit einer Maximallast von, sagen wir mal, 10 kg. Mit herkömmlichen Herstellungsmethoden für die Greifer an diesen Robotorarmen befinden wir uns ständig am Gewichtslimit. Dank des 3D-Drucks sind wir weit davon entfernt. Das gibt uns so viel Spielraum, dass wir die Greifer sogar noch mit zusätzlichen Funktionen ausstatten können.“

Ein Greifer, der für die Montage eines neuen Kofferdesigns entwickelt wurde, liefert ein anschauliches Beispiel dafür, wie wir das Werkzeugdesign heute neu denken können.

Die Spritzgussform für die neuen Tragegriffe besitzt vier Vertiefungen. Bei jedem Durchlauf werden zwei unterschiedliche Stückpaare hergestellt. Normalerweise würden die vier Teile nach jedem Durchgang auf ein Förderband fallen und müssten dann von einer Bedienperson sortiert werden. Von dort würden die sortierten Teile an eine Montageanlage weitergeschickt werden, wo sie zusammengesetzt und an den Koffer montiert werden.

Mit dem neuen Greifer werden die Teile aus der Form genommen und sofort zusammengesetzt. Dadurch entfällt der Sortiervorgang und es wird ein Schritt in der Montage übersprungen, was Zeit spart.

„Wenn wir den Greifer mit konventionellen Methoden und vollständig aus Metallteilen herstellen müssten, würde er bedeutend mehr wiegen und kosten als das 3D-gedruckte Teil", fügt Nicolas De Vogelaere hinzu. „Es ist das erste Mal, dass wir so etwas gebaut haben, und die Vorteile hinsichtlich der Produktionseffizienz und Werkzeugkosten sind offensichtlich.“

Konstruieren für AM – eine Lernerfahrung

Als Nicolas De Vogelaere und seine Kollegen begannen, sich in den 3D-Druck einzuarbeiten, konnten sie auf die bereits gewonnenen Erfahrungen des Planungs- und Entwicklungsteams zurückgreifen. Dennoch bedeutete die Anwendung additiver Technologie auf Produktionswerkzeuge, dass echte, funktionsfähige Teile konstruiert werden mussten, die jeden Tag ihren Dienst tun.

Durch die Arbeit mit Materialise konnte das Werkzeugteam von Samsonite eine neue Herangehensweise an das Design von Teilen in der additiven Herstellung erlangen. Auf diese Weise wurde das Verständnis der Vorteile und Planungsfreiheiten des 3D-Drucks ebenso wie das der spezifischen Planungsregeln (Berücksichtigung von Schichten, Aufbaurichtung usw.) vertieft. Für Nicolas De Vogelaere hat das die Beziehung zum 3D-Druck-Anbieter sogar noch verbessert.

“Wenn wir heute eine Konstruktionsdatei an Materialise senden, können sie diese meistens direkt zum Druck an die Maschine senden. In den Anfangstagen mussten die Dateien dagegen häufig noch geändert und verbessert werden. Daraus hat sich ein äußerst effizienter Prozess entwickelt, der es Materialise zudem ermöglicht, uns bei Bedarf bei spezifischeren oder ungewöhnlichen Designherausforderungen gezielt unter die Arme zu greifen.”

— Nicolas De Vogelaere, Ingenieur für mechanische Werkzeuge

„Wir haben intern ein wirklich profundes Verständnis der verfügbaren Entwurfsmöglichkeiten entwickelt", freut sich Nicolas De Vogelaere. „Auf diese Weise können wir die Teileanzahl in einer Baugruppe verringern, Funktionen hinzufügen und Bauteile herstellen, die mit herkömmlichen Methoden einfach nicht zu fertigen wären. Wenn wir heute eine Konstruktionsdatei an Materialise senden, können sie diese meistens direkt zum Druck an die Maschine senden. In den Anfangstagen mussten die Dateien dagegen häufig noch geändert und verbessert werden. Daraus hat sich ein äußerst effizienter Prozess entwickelt, der es Materialise zudem ermöglicht, uns bei Bedarf bei spezifischeren oder ungewöhnlichen Designherausforderungen gezielt unter die Arme zu greifen.“

Wieso nicht in eine interne Einrichtung für den 3D-Druck investieren?

Die Effizienz dieses Prozesses ist ungeheuer wichtig. In einer durchschnittlichen Woche fordern die Teams für Design, Prototypenentwicklung und Produktionsanlagen zwischen 100 und 150 digitale Teile für vorab vereinbarte schnelle Produktzyklen an. Aber warum hat sich Samsonite bei derart hohen Volumina nicht dafür entschieden, den 3D-Druck hausintern durchzuführen? Für Vivien Cheng geht es bei der Antwort nicht nur um Zweckmäßigkeit, sondern vor allem um den Wettbewerbsvorteil.

„Die additive Fertigung entwickelt sich noch immer unglaublich schnell, und wir wollen den Zugriff auf die führenden Verfahren und Materialien nicht verlieren“, erklärt sie. „Wir wissen, dass Materialise sich in der 3D-Druck-Branche so ziemlich an vorderster Front befindet. Sie erweitern ständig die Kapazität ihres Maschinenparks und fügen neue Verfahren und Software hinzu oder entwickeln sie gleich selbst. Bei all den mannigfaltigen Anwendungsgebieten, in denen wir 3D-Druck einsetzen, wollen wir sichergehen, dass wir stets die beste Methode und die beste Technologie verwenden. Mit eigenen Maschinen würden wir uns auf die intern vorhandenen Prozesse begrenzen – von den damit einhergehenden Kosten für Wartung und Bedienpersonal ganz zu schweigen. Das ist derzeit keine attraktive Option für uns.

„Unsere Produkte, die Produktionsmethode und, schlussendlich, unsere Kunden profitieren dann am meisten, wenn wir die Möglichkeiten des 3D-Drucks zur Gänze ausschöpfen. Eine Partnerschaft wie die, die wir mit Materialise haben, liefert genau das. Wir haben einen direkten Draht zu den neuesten Konzepten, optimalen Verfahren und jüngsten Innovationen.“

Teilen auf:

Dieser Anwenderbericht in ein paar Worten

Travel and leisure

Laser sintering

PA 12

Improved production efficiency

Design freedoms

Reduced tooling costs

Product innovation