ANWENDERBERICHT

Airbus setzt auf 3D-Druck für Kabinen-Interieur

Das Um- und Nachrüsten eines Flugzeugs ist immer eine zeitkritische Angelegenheit. Müssen jedoch neu gestaltete Elemente in der Kabine in bestehende Bauteile integriert werden, müssen Abstandshalter wie die am Ende der Gepäckfächer manchmal angepasst oder neu gestaltet werden. Angesichts des engen Zeitrahmens für die Nachrüstung suchte Airbus nach einer schnellen und intelligenten Lösung, um die Elemente in kleinen Stückzahlen zu produzieren. Die Materialise-Fertigungsanlage für die Luft- und Raumfahrt mit ihren maßgeschneiderten Nachbearbeitungsprozessen bot die ideale Lösung.

Die Herausforderung

Herstellung von kundenspezifischen Bauteilen in Kleinserie, um die engen Zeitvorgaben und Qualitätsansprüche zu erfüllen

Aktualisiert eine Airline ihre Kabinenausstattung, gibt es oft Lücken zwischen den bestehenden und den neuen Bordkomponenten. Diese müssen mit maßgefertigten Elementen überbrückt werden, um ein attraktives, nahtlos verarbeitetes Interieur zu gestalten. Angesichts der Tatsache, dass die Zeit läuft, bis die Flugzeuge wieder in der Luft sind und Einnahmen abwerfen, ist es von größter Bedeutung, einen eleganten Weg zur Herstellung der neuen Bauteile zu finden, die in der Regel nur in sehr begrenzten Mengen benötigt werden.

Traditionell werden neue Bauteile aus Kunststoff mit Hilfe von kundenspezifischen Spritzgussformen hergestellt. Dieses Verfahren ist relativ aufwändig, zumal viele der Bauteile hoch spezialisiert sind. Angesichts der langen Vorlaufzeiten, der hohen Kosten pro Bauteil und der geringen Anzahl von Teilen, die für eine typische Nachrüstung benötigt werden, war Airbus auf der Suche nach einer schnelleren und kostengünstigeren Lösung für die Abstandshalter, die sich neben den Gepäckfächern in den Verkehrsflugzeugen befinden.

Kosten und Vorlaufzeiten sind jedoch nicht der einzige Faktor, wenn es um die Luft- und Raumfahrtindustrie im Allgemeinen und die Kabinen von Verkehrsflugzeugen im Besonderen geht. Die Bauteile müssen nicht nur strenge Qualitätsanforderungen erfüllen, um als flugtauglich zu gelten, sondern auch hohen ästhetischen Ansprüchen genügen. Airbus hatte bereits in der Vergangenheit 3D-gedruckte Bauteile in sein Verkehrsflugzeug A350 XWB integriert. Allerdings nie an Stellen, die für Passagiere sichtbar gewesen wären. Dies war die Chance, den 3D-Druck über eine weitere Grenze und in die Flugzeugkabine zu bringen.

Und was war die Lösung?

Fertigung für die Luft- und Raumfahrt mit individueller Nachbearbeitung

Für Airbus brachte die direkte Herstellung der Abstandshalterplatten im 3D-Druck viele entscheidende Vorteile mit sich. Der deutlichste davon war die Vorlaufzeit. Für Kleinserien und kundenspezifische Bauteile bietet der 3D-Druck in der Luft- und Raumfahrt eine drastisch kürzere Markteinführungszeit als die konventionelle Fertigung, da keine Werkzeugherstellung im Vorfeld erforderlich ist.

“Wir betrachten dieses Projekt als ein großartiges Beispiel dafür, wie wir die Luft- und Raumfahrtindustrie unterstützen können. „Es verdeutlicht, dass Materialise eine Gesamtlösung bietet, die weit über den reinen 3D-Druck hinausgeht.”

— Erik De Zeeuw, Aerospace Market Manager bei Materialise

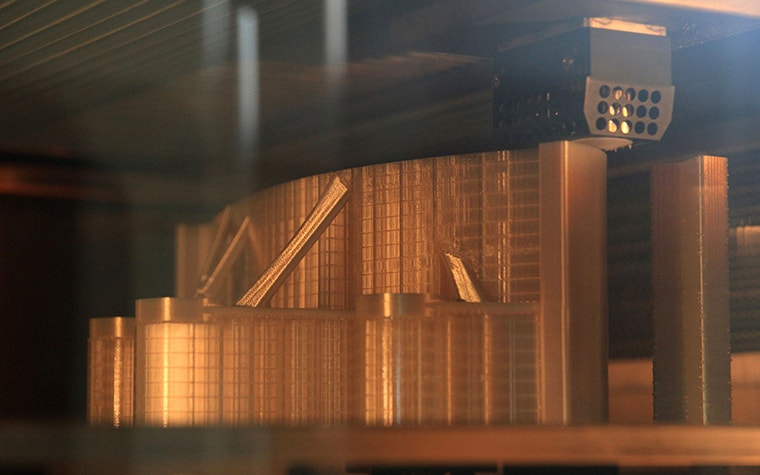

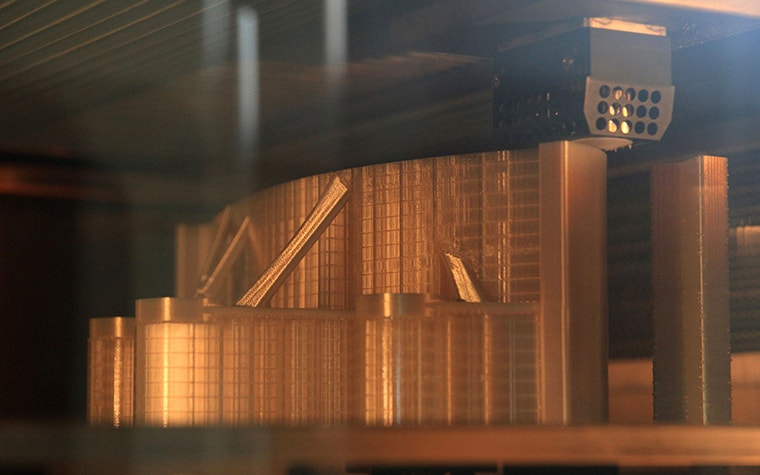

Die Optimierung des Designs war ein weiterer willkommener Vorteil. Interne Strukturen wie Gitter erhöhen die Komplexität und die Kosten der traditionellen Spritzgusstechniken. Der 3D-Druck hingegen könnte dies mit Leichtigkeit bewerkstelligen, was die Realisierung leichter bionischer Elemente und die Optimierung der Masse von Komponenten ermöglichen würde.

Dank der Nachbearbeitungsverfahren von Materialise wurde sichergestellt, dass die 3D-gedruckten Bauteile die strengen ästhetischen Anforderungen von Airbus erfüllen. Nach der Produktion wurden die Verkleidungen gemäß den Anforderungen von Airbus für die Kabine lackiert, wobei nur flammhemmende, von Airbus zugelassene Materialien verwendet wurden.

Erik De Zeeuw, Aerospace Market Manager bei Materialise, fasst zusammen: „Für uns ist dieses Projekt ein großartiges Beispiel dafür, wie wir der Luft- und Raumfahrtindustrie nützlich sein können. „Es verdeutlicht, dass Materialise eine Gesamtlösung bietet, die weit über den reinen 3D-Druck hinausgeht. Hier geht es um stringentes Qualitätsmanagement, wo jede auch noch so kleine Anforderung im Prozess berücksichtigt wird – vom Design bis zur Endbearbeitung."

Die Grundlage dafür bildet ein sorgfältig ausgearbeitetes Qualitätsmanagementsystem, dessen Ergebnisse durch die zahlreichen Zertifizierungen der Materialise-Produktionsstätten belegt werden: ISO 9001 für das Qualitätsmanagement, ISO 14001 für das Umweltmanagement und die beiden entscheidenden Normen für das Qualitätsmanagement in der Luft- und Raumfahrtindustrie: EN9100 und EASA Teil 21.G, wobei es sich bei letzterem um eine Genehmigung als Herstellungsbetrieb (Production Organization Approval, POA) der Zivilluftfahrtbehörde handelt.

Das Ergebnis

Flugtaugliche, ästhetisch perfekte Elemente, die 15 % leichter sind

In enger Zusammenarbeit mit Airbus haben wir die ersten 3D-gedruckten Bauteile für die Kabine des Unternehmens hergestellt. Durch die Kombination von additiver Fertigung mit unseren Nachbearbeitungsverfahren haben die Elemente alle Kabinenausstattungs- und Oberflächenprüfungen von Airbus bestanden. Außerdem haben die Abstandshalter dank der durch den 3D-Druck ermöglichten Designoptimierungen die volle Bionik-Zertifizierung erhalten. Dies ist das erste Kabinenbauteil von Airbus und ein erfolgreiches Ergebnis der laufenden Bemühungen des Unternehmens, das Gewicht der Bauteile zu optimieren. Verglichen mit früheren Konstruktionen, die für herkömmliche Fertigungsmethoden ausgelegt waren, lässt sich bei diesen 3D-gedruckten Blenden eine Gewichtseinsparung um 15 % realisieren.

Die enge Zusammenarbeit zwischen Materialise und Airbus war der Schlüssel zum Erfolg dieses Projekts. Dazu betont De Zeeuw: „Unser Ziel bei Materialise ist es, für Airbus ein vertrauenswürdiger und zuverlässiger Lieferant in der additiven Fertigung zu sein. Dazu bringen wir mit unserer Software und unserer Kompetenz im Bereich AM Innovationen in die Design- und Produktionsprozesse ein, integrieren aber auch nahtlos die Arbeitsweise von Airbus."

Die additive Fertigung demonstriert mit diesem Projekt die enormen Vorteile, die sie den Fluggesellschaften bieten kann: eine unübertroffene Kombination aus Bezahlbarkeit, Qualität und Ästhetik sowie kurze Vorlaufzeiten.

Teilen auf:

Dieser Anwenderbericht in ein paar Worten

Airbus

Luft- und Raumfahrt

Zertifizierte additive Fertigung

Fused Deposition Modeling

Ultem 9085

Geringere Nachbearbeitung

Optimiertes Design